-zoom-compress-teaser.webp)

Qu'est-ce que la maintenance curative ?

Définition et importance essentielle

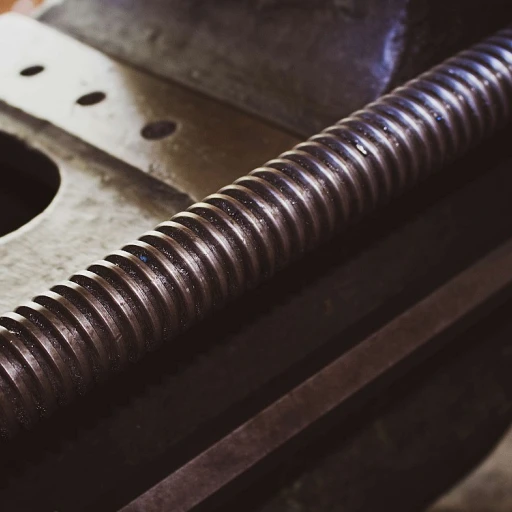

La maintenance curative, aussi connue sous le terme de maintenance corrective, est une approche visant à réparer les équipements après la survenance d'une panne ou d'un dysfonctionnement. Contrairement à la pratique de la maintenance préventive qui anticipe les pannes, la maintenance curative intervient de manière réactive. Elle est souvent perçue comme une nécessité dans le cycle de vie des équipements, jouant un rôle crucial dans la continuité de la production, la réduction des coûts d’exploitation et la fiabilité des systèmes de gestion.

Les interventions en maintenance curative peuvent être programmées ou non, selon la criticité de la panne et l'impact potentiel sur les opérations de l'entreprise. L'objectif principal est de restaurer l'état opérationnel des systèmes, minimisant ainsi la durée d'inactivité et optimisant la disponibilité équipements. Par ailleurs, l'usage de systèmes de gestion de la maintenance assistée par ordinateur (GMAO) permet de mieux gérer ces interventions maintenance, en optimalisant la gestion et l'utilisation des données pour atteindre une réparation efficace.

Réseaux de production modernes sont souvent tributaires d'une stratégie de maintenance efficace qui inclut tous les types de maintenance : curative, correctrice, préventive, et parfois prédictive. Chaque stratégie a ses spécificités et est choisie en fonction des besoins de l'entreprise et de l'état de ses équipements. Ainsi, même si la maintenance préventive est largement vantée pour son efficacité, la maintenance curative reste incontournable pour traiter les dommages imprévus qui impactent directement les cycles de productions.

Différences entre maintenance curative et préventive

Différenciation clé : focus sur la gestion des pannes

La maintenance curative, ou maintenance corrective, se concentre principalement sur la remise en état de fonctionnement des équipements après une panne imprévue. Contrairement à la maintenance préventive, qui vise à anticiper les réparations pour éviter les interruptions, la maintenance curative intervient une fois le problème survenu. Elle comprend généralement l'inspection pour identifier la source du problème, le changement de pièces de rechange défectueuses et le test de l'équipement après réparation.

Objectifs distincts mais complémentaires

C'est dans la stratégie de gestion maintenance que résident les principales différences. La maintenance préventive s'appuie sur un système de planification, souvent basé sur des calendriers ou des indicateurs de performance, pour agir avant qu'une panne ne se produise. À l'inverse, la curative se caractérise par des interventions non planifiées, axées sur le court terme et occasionnant souvent des coûts variables non anticipés.

Effets sur la durée de vie des équipements

En comparaison, le recours à des interventions curatives peut parfois influencer négativement la durée de vie des machines. La répétition de réparations d'urgence peut affecter la performance globale des systèmes et nécessiter davantage de temps pour un retour à la normale de la production. Toutefois, elle reste indispensable pour rétablir la fonctionnalité après une défaillance imprévue.

Nécessité d'une gestion intégrée

Pour une gestion efficace, intégrer des solutions de GMAO (Gestion de la Maintenance Assistée par Ordinateur) peut s'avérer précieux dans la coordination des différents types de maintenance. Cela facilite la répartition des ressources, optimise les coûts des opérations de maintenance et améliore la réactivité face aux pannes.

L'impact de la maintenance curative sur l'amélioration continue

Impact sur la performance globale de l'entreprise

L'influence de la maintenance curative sur l'amélioration continue dans une entreprise est indéniable. Lorsqu'un équipement tombe en panne, la continuité de la production peut être compromise, entraînant des délais imprévus et des coûts supplémentaires. L'utilisation efficiente d'une stratégie de maintenance corrective vise à réduire ces temps d'arrêt en traitant rapidement et efficacement les pannes. L'intégration d'une gestion appropriée des interventions curatives permet également de évaluer et d'optimiser la vie des équipements en tenant compte des données collectées lors de chaque intervention. Ces données sont ensuite exploitées pour affiner les stratégies de maintenance :- Analyse prédictive : Grâce aux systèmes de gestion assistée par ordinateur (GMAO), il est possible de cibler les équipements les plus susceptibles de tomber en panne.

- Réajustements réguliers : Les fréquences des opérations de maintenance préventive peuvent être adaptées selon les retours des interventions curatives.

Réduction des coûts liés aux pannes

Les pannes inattendues peuvent avoir un impact majeur sur les coûts de production. En adoptant une approache de maintenance curative, les entreprises s'efforcent de minimiser ces interruptions coûteuses. Les opérations de réparation rapides et les dépenses en pièces de rechange sont mieux planifiées grâce à une gestion proactive. En intégrant la maintenance curative dans une démarche d'amélioration continue, l'objectif est de favoriser un cycle de révision constant des pratiques de maintenance déjà en place. Une telle approche peut aider à identifier les nature et fréquence des pannes, contribuant ainsi à une optimisation du backlog, un levier essentiel pour améliorer l'ensemble des opérations.Amélioration de l'efficacité du système de production

La capacité d'une entreprise à maintenir ses systèmes en bon état est cruciale pour garantir une production ininterrompue. La maintenance curative joue un rôle central pour stabiliser le plan de production face aux aléas. En ajustant les stratégies et en analysant l'impact des interventions passées, les entreprises améliorent graduellement leur efficacité opérationnelle. En conclusion, l'application judicieuse de la maintenance curative dans le cadre d'une gestion globale de la maintenance, qui inclut également la maintenance préventive et prédictive, permet de renforcer considérablement les capacités de production tout en limitant les interruptions et les coûts associés aux arrêts inopinés des machines.Intégration de la maintenance curative dans le lean management

Intégrer efficacement la maintenance curative dans un système Lean

Pour tirer pleinement parti de la maintenance curative au sein d'un environnement Lean, il est essentiel de l'intégrer harmonieusement dans le système global de gestion de la maintenance. Cela permet non seulement de minimiser les coûts associés aux interventions de réparation non planifiées, mais aussi d'optimiser la durée de vie des équipements. L'une des premières étapes consiste à utiliser un système de gestion de la maintenance assistée par ordinateur (GMAO). Cet outil permet de centraliser toutes les données relatives aux interventions, qu'elles soient préventives ou curatives. Ainsi, il devient plus facile de suivre l'historique des pannes des équipements et d'identifier les pièces de rechange nécessaires dans le cadre d'une stratégie de maintenance corrective. Un autre aspect crucial réside dans l'analyse des données collectées. En comprenant les causes récurrentes des pannes, il est possible d'adapter les plans de maintenance préventive pour éviter la survenue de nouvelles défaillances. Cela implique un suivi rigoureux des systèmes de production et des opérations de maintenance pour affiner continuellement les stratégies de gestion. De plus, l'intégration de pratiques de maintenance préventive avec la curative permet de créer une synergie. Cette approche proactive aide à réduire les interruptions imprévues qui peuvent impacter la production. En identifiant les défaillances potentielles avant qu'elles ne se produisent, on peut planifier des interventions ciblées qui diminuent le temps d'arrêt des équipements. La formation des équipes joue également un rôle clé. Un personnel bien formé est capable de gérer efficacement les systèmes complexes de maintenance, garantissant ainsi une prise en charge rapide et précise des réparations nécessaires. Enfin, établir une communication fluide entre les différentes équipes impliquées dans la maintenance et la production assure une réactivité optimale face aux imprévus. Ceci limite les risques de dérive dans l'état des équipements et améliore globalement la gestion des interventions de maintenance curative.Outils et techniques pour optimiser la maintenance curative

Optimisation des interventions et gestion des équipements

Pour optimiser la maintenance curative et minimiser l'impact des pannes sur la production, il est crucial d'adopter une approche méthodique. L'intégration de techniques avancées et l'utilisation de systèmes adaptés permettent d'améliorer significativement l'efficacité des interventions correctives.

- Gestion Assistée par Ordinateur (GMAO) : L'utilisation de la GMAO se révèle indispensable pour organiser les interventions de maintenance corrective. Elle aide à suivre l'état des équipements, analyser les données d'historique de pannes et planifier les réparations nécessaires.

- Analyse de fiabilité : En étudiant la fréquence et les types de pannes, il devient possible de mettre en place une stratégie proactive de maintenance. Cela passe par l'identification des pièces de rechange critiques et la mise en place d'un plan de maintenance adapté aux besoins de l'équipement.

- Outils de diagnostic avancés : L'utilisation d'outils technologiques, tels que les capteurs en temps réel, aide à surveiller la durée de vie des équipements et à anticiper les défaillances.

- Formation du personnel : Assurer que les équipes de maintenance soient bien formées aux opérations de maintenance curative permet de réduire le temps d'intervention et les coûts associés.

En intégrant ces outils et techniques, les entreprises sont non seulement en mesure d'optimiser leurs opérations de maintenance curative, mais elles posent également les bases pour une gestion plus efficace, contribuant ainsi à l'amélioration continue et à la durée de vie prolongée des systèmes. Cette approche s'inscrit dans une démarche globale de gestion de la maintenance, où l'analyse continue des pannes et l'adaptation des pratiques jouent un rôle clé.

Études de cas : succès et défis

Exemples illustratifs d'intégration réussie et obstacles à surmonter

Les entreprises qui ont su intégrer efficacement la maintenance curative dans leur stratégie d'amélioration continue témoignent de plusieurs succès notables. Elles s'appuient généralement sur une gestion proactive et optimisée des interventions correctives. Par exemple, une analyse régulière des données collectées sur l'état des équipements permet de planifier les réparations au moment opportun, minimisant ainsi les temps d'arrêt imprévus.

Plusieurs sociétés industrielles ont également investi dans des systèmes de gestion de la maintenance assistée par ordinateur (GMAO). Ces systèmes facilitent non seulement la gestion mais aussi l'analyse des différentes interventions, réduisant de ce fait les coûts associés aux pannes. Les entreprises qui ont implémenté ces systèmes rapportent souvent une amélioration notable de la durée de vie de leurs équipements.

Cependant, intégrer la maintenance curative avec succès n'est pas sans défis. Un des obstacles majeurs est la réticence organisationnelle au changement. Les équipes peuvent être hésitantes à revoir les plans de maintenance existants ou à adopter de nouveaux outils. De plus, la formation des employés à ces nouveaux systèmes peut représenter un coût initial significatif.

Pour surmonter ces défis, certaines compagnies ont adopté une approche progressive, en commençant par la maintenance corrective d'équipements critiques avant d'étendre les pratiques aux autres types de maintenance. Cette démarche par étapes aide à gérer les résistances et à démontrer les avantages concrets à l'échelle globale.

En conclusion, bien que l'intégration de la maintenance curative dans une stratégie d'amélioration continue présente des défis, les bénéfices, en termes de performance et d'optimisation des opérations, justifient largement l'effort requis. Les études de cas illustrent comment elles peuvent non seulement réduire les coûts mais aussi prolonger la vie des équipements et améliorer la production de manière significative.