-zoom-compress-teaser.webp)

Comprendre la maintenance préventive

L'essence de la maintenance préventive

La maintenance préventive est un pilier essentiel dans la gestion moderne des équipements et des machines. Contrairement à la maintenance corrective, qui intervient après qu’une panne ou un problème soit survenu, la maintenance préventive vise à prévenir ces incidents en amont. En planifiant soigneusement les interventions programmées, elle vise à réduire les coûts liés aux arrêts non planifiés et prolonger la durée de vie des équipements.

La mise en place d'un plan de gestion de la maintenance implique le recours à des interventions régulières et systématiques. Ces interventions peuvent s'appuyer sur des données réelles collectées sur l'état des équipements grâce à des technologies avancées, comme la maintenance conditionnelle ou encore la maintenance prédictive. Cela nécessite également une bonne maîtrise du processus de la maintenance préventive, sans négliger la distinction entre les différents types de maintenances, notamment préventive, curative et corrective.

L'un des défis principaux réside dans l'intégration harmonieuse de ces pratiques dans le processus d'amélioration continue. Cela permettra d'optimiser non seulement la durée de vie des pièces et des machines, mais aussi les coûts globaux de maintenance. Dans les sections suivantes, nous examinerons plus en détail les avantages spécifiques de cette approche et les outils ainsi que les techniques qui favorisent une application réussie.

Les avantages de la maintenance préventive

Avantages clés liés à une gestion préventive

La maintenance préventive offre une multitude d'avantages pour favoriser une démarche lean efficace et durable. Elle permet de maintenir les équipements en état de fonctionnement optimal, prolongeant ainsi leur durée de vie tout en minimisant les éventuelles pannes.

- Réduction des coûts : Les interventions de maintenance préventive permettent de détecter et de résoudre les problèmes avant qu'ils ne deviennent critiques. Cela se traduit par une diminution des coûts liés aux arriêts machine imprévus et aux réparations majeures.

- Augmentation de la fiabilité : Planifier des interventions maintenance régulières assure que les machines fonctionnent à leur pleine capacité. Les équipes peuvent ainsi éviter les pertes de productivité associées aux défaillances inattendues.

- Optimisation des outils : L'utilisation des données réelles et des ressources technologiques, comme la maintenance conditionnelle ou prédictive, permet d'analyser l'état des équipements et de prédire les défaillances potentielles.

En intégrant un plan de maintenance systématique dans le processus maintenance global, il est possible de naviguer entre maintenance corrective et préventive avec une meilleure efficience. Cela résulte en une réduction significative des coûts et une optimisation de la gestion maintenance.

Intégration dans le processus d'amélioration continue

Intégration fluide de la maintenance préventive dans un système agile

L'intégration de la maintenance préventive dans un processus d'amélioration continue est cruciale pour assurer la longévité et l'efficacité des équipements. En mettant en place un plan de maintenance structuré, les entreprises peuvent non seulement prolonger la durée de vie de leurs machines, mais aussi réduire les coûts liés aux pannes imprévues. Les données jouent un rôle clé dans la gestion efficace des interventions de maintenance. Elles permettent de suivre l'état des équipements et d'anticiper les interventions nécessaires, qu'il s'agisse de maintenance corrective ou préventive. Par exemple, l'analyse des données historiques peut révéler des problèmes récurrents et aider à affiner le plan de maintenance existant. Une gestion proactive des interventions de maintenance s'avère être un levier pour éviter les arrêts non planifiés. Adopter une approche de maintenance prédictive, c'est capitaliser sur la collecte de données en temps réel pour intervenir avant tout problème. Ainsi, l'optimisation des opérations devient un atout majeur dans l'amélioration continue, le tout, sans compromettre l'efficacité des processus.L'optimisation des opérations SOP est un excellent complément à ce processus. Il est également essentiel d'adapter les types de maintenance en fonction des besoins spécifiques de chaque entreprise. La différence entre une maintenance conditionnelle et systématique peut parfois être décisive pour l'amélioration globale des opérations. La distinction et l'application judicieuse de la maintenance préventive et curative permettent d'atteindre un équilibre optimal entre coûts de maintenance et durée de vie des équipements.Outils et techniques pour une maintenance efficace

Outils et techniques pour optimiser vos interventions

La mise en place d'un processus de maintenance préventive efficace repose sur le choix des outils et techniques adaptés pour surveiller et analyser l'état des équipements. Dans cette optique, plusieurs stratégies peuvent être utilisées pour maximiser la durée de vie des machines tout en minimisant les coûts de maintenance.- La maintenance conditionnelle : Cette technique s'appuie sur l'analyse des données en temps réel pour prévoir les interventions nécessaires. Des capteurs installés sur les équipements surveillent les indicateurs clés tels que les vibrations, la température ou le bruit, permettant de détecter les problèmes avant qu'ils n'entraînent une panne majeure. Ce type de maintenance repose sur l'analyse de données précises pour adapter le plan de maintenance à l'état réel de l'équipement.

- La maintenance prédictive : Elle va un cran plus loin en utilisant des algorithmes pour anticiper les pannes potentielles. En exploitant les données historiques des équipements, des modèles prédictifs peuvent être élaborés pour planifier les interventions avant que les anomalies ne se transforment en problèmes. Cette approche réduit les temps d'arrêt et optimise les coûts de maintenance en limitant les interventions correctives.

- La maintenance systématique : Bien que plus traditionnelle, cette méthode repose sur un calendrier établi pour des interventions régulières. Elle permet d'assurer une surveillance continue et de maintenir un niveau de performance optimal des équipements.

Études de cas : succès de la maintenance préventive

Illustrations concrètes des succès

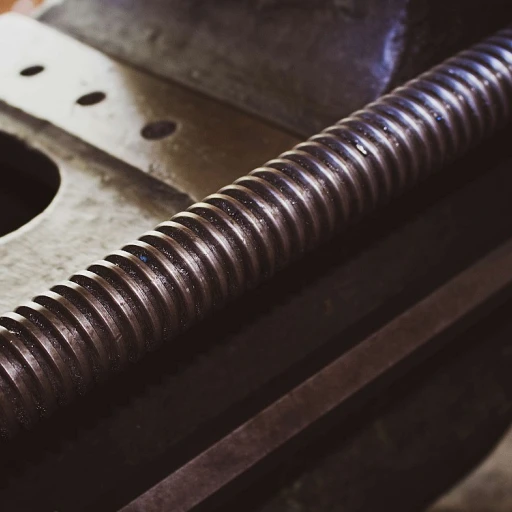

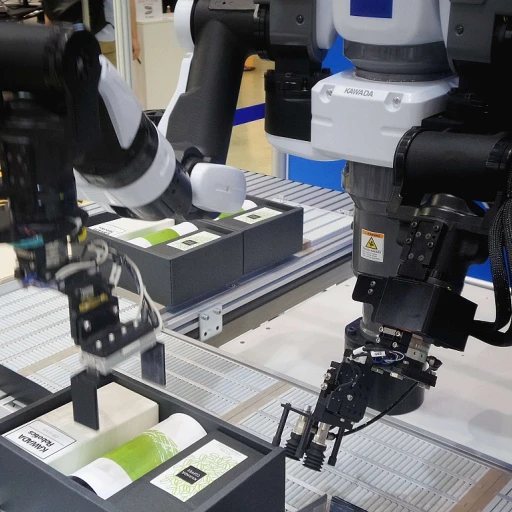

La mise en œuvre efficace des pratiques de maintenance préventive a prouvé ses bénéfices dans plusieurs contextes industriels. À travers des études de cas réelles, il est possible de constater l'impact positif sur la gestion des équipements et des ressources. Prenons l'exemple d'une entreprise spécialisée dans la production de pièces mécaniques. Leurs machines étaient fréquemment sujettes à des arrêts non planifiés, entraînant des coûts de maintenance corrective élevés et une durée de vie réduite pour leurs équipements. En adoptant un plan de maintenance préventive, l'entreprise a pu anticiper les pannes et réduire considérablement le nombre d'interventions d'urgence. En analysant les données de fonctionnement des machines, l'entreprise a pu mettre en place une maintenance conditionnelle, intervenant uniquement lorsque l'état réel des équipements l'exigeait, optimisant ainsi les coûts de maintenance. Cela a non seulement prolongé la durée de vie des équipements, mais aussi amélioré l'efficacité des opérations. Un autre exemple notable concerne une société de gestion de flottes de véhicules. En intégrant la maintenance préventive avec la maintenance prédictive, basée sur des données réelles, ils ont réussi à réduire les pannes de leurs véhicules de manière significative. Ce type de maintenance systématique a permis de prévenir les problèmes avant même qu'ils ne surviennent, améliorant ainsi les délais de livraison et la satisfaction des clients. Ces exemples témoignent de l’importance cruciale de la planification proactive et de l'utilisation stratégique des données pour réduire les coûts de maintenance et accroître la performance globale. Ils soulignent également comment l'intégration intelligente de ces pratiques dans le processus global de maintenance peut conduire à des résultats tangibles et durables.Défis et solutions dans la mise en œuvre

Principaux défis rencontrés lors de la mise en œuvre

La mise en place d'une stratégie de maintenance préventive efficace présente plusieurs défis, notamment en termes de planification, de coûts et de gestion des interventions. S'adapter à une approche préventive requiert un changement de mindset, passant de la maintenance corrective à une gestion prévisionnelle, anticipant ainsi les pannes avant qu'elles ne surviennent.

Planification et gestion des interventions

La planification est l'un des obstacles majeurs. Mettre en place un plan maintenance nécessite une compréhension approfondie des états des machines et des données réelles sur leur performance. L'utilisation de données est cruciale pour déterminer les fréquences optimales des interventions de maintenance préventive, minimisant ainsi les arrêts inattendus. Une gestion efficace des pièces de rechange et des ressources humaines est tout aussi essentielle pour garantir que les interventions ne perturbent pas l'opérationnalité quotidienne.

Coûts et justification des investissements

Les coûts initialement élevés pour l'implantation de la maintenance préventive peuvent être un autre frein. Cependant, ces investissements s'avèrent souvent rentables à long terme. Réduire la durée et la fréquence des arrêts, améliorer la durée de vie et l'efficacité des équipements contribuent à une diminution des dépenses liées aux pannes et aux processus de maintenance corrective. Cependant, il est essentiel de démontrer les avantages maintenance et les économies générées pour justifier les budgets alloués.

Adoption de technologies et formation

L'adoption de technologies avancées telles que la maintenance prédictive ou conditionnelle repose sur une formation appropriée du personnel. L'utilisation de capteurs pour le monitoring de l'état des équipements nécessite des compétences spécifiques pour analyser les données recueillies et prendre des décisions éclairées. La formation continue est donc indispensable pour surmonter ce défi technologique et maximiser les potentiels d'une maintenance systématique.

Solutions pour surmonter les obstacles

- Implémentation progressive de la maintenance préventive pour réduire la résistance au changement.

- Utilisation de logiciels de gestion maintenance pour simplifier la planification et le suivi des interventions.

- Calcul des coûts de la maintenance préventive vs corrective pour justifier l'investissement.

- Sensibilisation et formation continue des équipes pour accroître les compétences nécessaires.

En relevant ces défis, les entreprises peuvent augmenter la longévité de leurs équipements, réduire les coûts de maintenance et améliorer globalement leur processus d'amélioration continue.