-zoom-compress-teaser.webp)

Introduction aux types de maintenance

Dans le domaine de l'amélioration continue, comprendre les différents types de maintenance est essentiel pour optimiser le fonctionnement des équipements et améliorer les processus au sein d'une entreprise. La notion de "prêt" joue également un rôle crucial en éclairant comment et quand intervenir sur les machines.

Qu'est-ce que la maintenance ?

En termes simples, la maintenance se réfère à un ensemble de pratiques et d'interventions pour assurer le bon fonctionnement des équipements. Il s'agit de maintenir, réparer ou améliorer les services fournis par ces équipements. Sans un programme de gestion maintenance adéquat, les pannes peuvent entraîner des coûts élevés et une réduction de la durée de vie des machines.

Les différents types de maintenance

Il existe plusieurs catégories de maintenance, chacune ayant ses propres objectifs et méthodes :

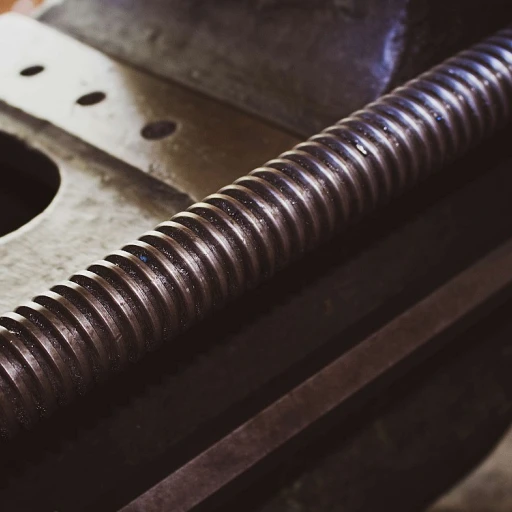

- Maintenance préventive : Vise à anticiper les problèmes avant qu'ils n'apparaissent, réduisant ainsi les pannes et prolongeant la durée vie des équipements.

- Maintenance corrective : Implique des interventions après la détection d'une panne pour rétablir le fonctionnement normal.

- Maintenance prédictive : Utilise des données et des analyses pour prévenir les pannes en évaluant l'état des équipements.

Chaque type de maintenance possède des avantages spécifiques, contribuant à une stratégie globale de gestion maintenance efficace.

Maintenance préventive : anticiper pour mieux gérer

Prévention et anticipation : la clé de la preventive maintenance

Dans le monde de la maintenance, la preventive maintenance se distingue par sa capacité à anticiper les défaillances et à prolonger la durée de vie des équipements. Elle repose sur l'utilisation de données et d'informations précises pour planifier des interventions avant l'apparition de pannes. Ce type de maintenance est particulièrement avantageux pour les entreprises cherchant à réduire leurs coûts de maintenance tout en assurant un fonctionnement optimal des équipements. Les différents types de preventive maintenance incluent une vaste gamme de pratiques, telles que :- La maintenance conditionnelle, qui s'appuie sur des capteurs pour surveiller l'état de l'équipement et déclencher une intervention si nécessaire.

- La maintenance curative préventive, qui implique des actions régulières pour maintenir les systèmes en bon état.

- La maintenance palliative, qui prévoit des mesures temporaires pour prévenir une détérioration rapide.

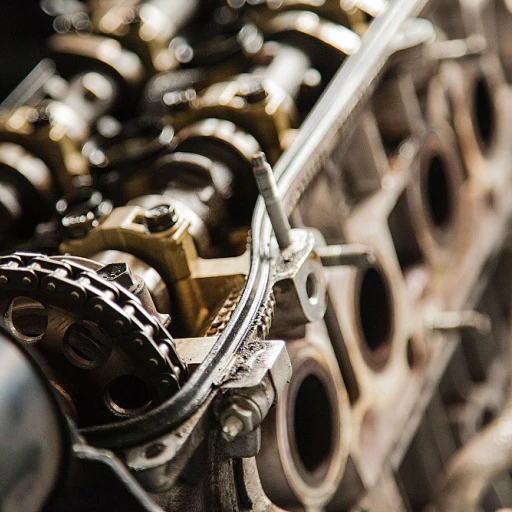

Maintenance corrective : réagir efficacement

Approche réactive et rapide

La maintenance corrective, souvent perçue comme une solution de dernier recours, est fondamentale pour toute entreprise cherchant à garantir le bon fonctionnement de ses équipements. Elle intervient après qu'une panne ait été détectée, souvent à un moment imprévu. Cette stratégie repose sur la rapidité d'intervention pour minimiser les interruptions de production.Types et avantages de la maintenance corrective

Il existe plusieurs types de maintenance corrective, chacun avec ses avantages spécifiques :- Maintenance curative : Elle consiste à rétablir un équipement dans son état de fonctionnement après une panne. Elle est essentielle pour remettre les installations en service le plus rapidement possible tout en limitant les coûts.

- Maintenance palliative : Cette forme de maintenance temporaire permet de continuer l'exploitation d'un équipement en attendant une solution plus durable. Elle est particulièrement utile lorsque les ressources nécessaires pour une réparation complète ne sont pas encore disponibles.

Gestion des coûts et des données

L'un des défis majeurs de la maintenance corrective est le contrôle des coûts. Une gestion rigoureuse des interventions permet de suivre les dépenses et d'identifier les équipements les plus souvent en panne. L'aide d'un service de maintenance sur mesure et d'une analyse approfondie des données d'intervention peut s'avérer précieuse pour ajuster les stratégies de maintenance et focaliser les efforts sur les équipements critiques. Pour une entreprise visant une amélioration continue et une réduction du taux d'intervention, l'intégration de données et technologies prédictives peut également transformer une approche corrective en une opportunité d'évolution. Toutefois, il est crucial de conserver une certaine flexibilité pour répondre efficacement en cas de panne subite. En conclusion, la maintenance corrective reste un pilier incontournable de tout programme de gestion de maintenance, et s'associe de manière stratégique avec d'autres types de maintenance pour garantir une production ininterrompue et économiquement viable. Plus d'informations sur l'importance de ces stratégies peuvent être trouvées dans notre article sur la certification Lean Six Sigma.Maintenance prédictive : l'avenir de l'entretien

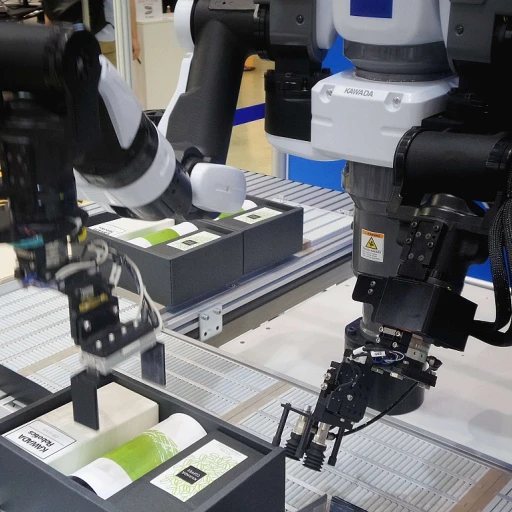

L'évolution proactive de la gestion des équipements

La maintenance prédictive est souvent considérée comme le futur de la gestion des équipements. Elle s'appuie sur l'analyse de données pour évaluer l'état des machines en temps réel et prévoir les pannes éventuelles avant qu'elles ne surviennent. Ce type de maintenance utilise des capteurs et logiciels avancés qui récoltent et traitent des informations pour guider les interventions de maintenance. Contrairement à la maintenance préventive, où les interventions sont programmées selon un calendrier fixe, la maintenance prédictive est guidée par le fonctionnement et l'état réels de l'équipement. Cela permet d'optimiser la durée de vie des machines et de réduire les coûts liés à des interventions inutiles.Les avantages de la maintenance prédictive incluent :

- Réduction des temps d'arrêt et des pannes, améliorant ainsi la continuité de la production.

- Optimisation des ressources et rationalisation des coûts d'intervention.

- Augmentation de la fiabilité et de la sécurité des équipements, en anticipant les défaillances potentielles.

Intégration des types de maintenance dans le lean management

Combiner les stratégies de maintenance dans le management lean

Pour optimiser la gestion des interventions et réduire les coûts de maintenance, il est crucial d'intégrer les différents types de maintenance au sein d'une stratégie de lean management. Cette approche permet non seulement d'assurer le bon fonctionnement des équipements, mais aussi d'améliorer la durée de vie des installations en réduisant les pannes inutiles. L'adoption des stratégies de maintenance préventive, corrective et prédictive offre plusieurs avantages :- Préventive : En anticipant les besoins en entretien, on minimise les arrêts imprévus et on réduit significativement les coûts de fonctionnement. Cela est possible grâce à l'analyse rigoureuse des données collectées sur les équipements.

- Corrective : Bien que réactive, elle est indispensable pour traiter efficacement les pannes et rétablir rapidement l'état opérationnel des équipements. Une bonne gestion de la maintenance corrective contribue à la stabilité de la production.

- Prédictive : Grâce à l'analyse des données en temps réel et l'utilisation de logiciels avancés, ce type de maintenance permet d'intervenir avant que la panne ne se produise, en utilisant des indicateurs conditionnels. Une stratégie qui fait partie des innovations de la maintenance moderne.

Études de cas : succès et leçons apprises

Exemples concrets de mise en œuvre

Dans le cadre de l'amélioration continue, plusieurs entreprises ont su tirer parti des différents types de maintenance pour optimiser leur fonctionnement. Voici quelques exemples qui illustrent comment une gestion efficace des interventions maintenance peut transformer une organisation.

Industrie automobile : une stratégie de maintenance préventive

Une grande entreprise automobile a mis en place une stratégie de maintenance préventive pour réduire les pannes et prolonger la durée de vie de ses équipements. Grâce à l'utilisation de logiciels avancés, elle a pu analyser les données de fonctionnement et anticiper les besoins en service maintenance. Cette approche a permis de diminuer les coûts maintenance et d'améliorer la production.

Secteur énergétique : l'essor de la maintenance prédictive

Dans le secteur énergétique, l'adoption de la maintenance prédictive a permis de surveiller en temps réel l'état des équipements. En analysant les données collectées, les entreprises peuvent prévoir les pannes avant qu'elles ne surviennent, réduisant ainsi les interruptions de service et optimisant la gestion maintenance.

Industrie manufacturière : efficacité grâce à la maintenance corrective

Dans l'industrie manufacturière, la maintenance corrective est souvent indispensable pour réagir rapidement aux pannes imprévues. Une entreprise a réussi à réduire le temps d'arrêt de ses lignes de production en formant ses équipes à des interventions rapides et efficaces. Cette stratégie a non seulement amélioré la réactivité, mais a également permis de mieux gérer les coûts maintenance.

Leçons apprises et perspectives d'avenir

Ces études de cas montrent que l'intégration des types maintenance dans une stratégie globale est cruciale pour l'amélioration continue. Les entreprises qui réussissent à combiner maintenance préventive, corrective et prédictive voient souvent une amélioration significative de leur efficacité opérationnelle. En fin de compte, l'analyse des données et l'adoption de nouvelles technologies restent des leviers essentiels pour optimiser la gestion maintenance et garantir un fonctionnement sans faille des équipements.