-zoom-compress-teaser.webp)

Comprendre la maintenance curative et préventive

Différencier les approches en maintenance

La maintenance joue un rôle pivot dans l'amélioration continue des processus industriels, notamment en optimisant la durée de vie des équipements et en réduisant les arrêts de production. Comprendre les diverses approches de maintenance, curative et préventive, est essentiel pour mettre en œuvre une stratégie maintenance efficace.

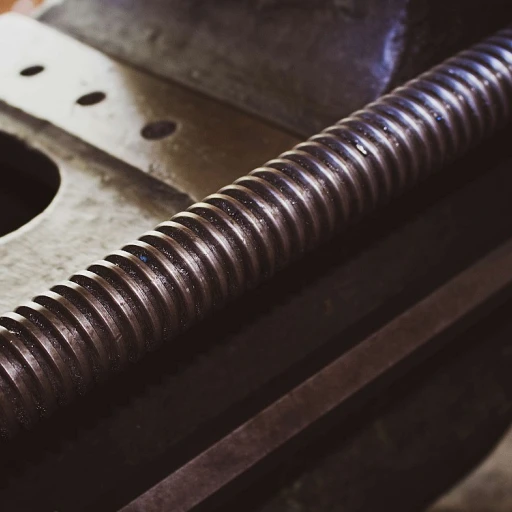

Maintenance curative : Elle est souvent réactive et intervient lorsqu'une panne a déjà causé une interruption. Ses actions correctives visent à rétablir rapidement l'état de fonctionnement de l'équipement. Ce type d'interventions est crucial pour faire face aux pannes imprévues, mais il peut engendrer des coûts élevés et une indisponibilité prolongée des machines.

Maintenance préventive : Contrairement à la curative, elle s'appuie sur des plans d'entretien réguliers fixés selon un calendrier ou des paramètres spécifiques. Elle intervient avant même qu'une panne ne se produise, dans le but de prévenir les défaillances potentielles et de prolonger la vie des équipements. Elle permet ainsi d'optimiser les coûts maintenance, bien que sa mise en œuvre nécessite une bonne gestion des ressources et des données précises.

Pour les entreprises, combiner ces types maintenance dans une approche intégrée peut réduire les coûts des interventions et améliorer la gestion maintenance. Consulter notre article sur les améliorations incrémentales comme levier pour l'excellence opérationnelle peut offrir des perspectives supplémentaires pour optimiser ces processus.

Les défis de l'intégration dans le lean

Enjeux et obstacles lors de l'intégration des pratiques de maintenance dans le lean

L'intégration de la maintenance curative et préventive dans le cadre du lean est un défi majeur pour toute organisation cherchant à améliorer l'efficacité et la disponibilité de ses équipements. Le processus de gestion de la maintenance, qu'il soit curatif, préventif ou même prédictif, nécessite une approche rigoureuse et bien structurée pour éviter les interruptions de la production et optimiser le cycle de vie des équipements. Un des principaux obstacles est la coordination entre les différents types de maintenance. La maintenance corrective est souvent réactive, nécessitant des interventions urgentes qui peuvent perturber les plans de maintenance préventive. Par conséquent, une gestion efficace des interventions est essentielle pour réduire les temps d'arrêt et minimiser les coûts associés aux pannes. La gestion assistée par ordinateur (GMAO) joue un rôle crucial dans cette intégration, offrant des données critiques sur l'état des équipements et permettant une meilleure planification des opérations de maintenance. Cependant, son déploiement nécessite une formation adéquate et une adaptation aux pratiques existantes de l'entreprise. Il est également essentiel de concilier les stratégies de maintenance préventive et curative avec les objectifs du lean, tels que la réduction des déchets et l'optimisation des processus. Cela peut nécessiter une analyse des données approfondie pour identifier les opportunités d'amélioration tout en garantissant une continuité de la production. Maîtriser ces défis peut être complexe, mais la clé réside dans le développement d'une stratégie de maintenance alignée sur les principes du lean. Pour explorer comment ce pilotage peut être efficacement réalisé, consultez notre guide sur le pilotage des projets en lean et amélioration continue.Stratégies pour une maintenance efficace

Optimisation des ressources et gestion efficace des coûts

Pour améliorer l'efficacité des opérations de maintenance dans un contexte de lean management, il est crucial d'adopter des stratégies permettant d'optimiser les ressources tout en maîtrisant les coûts. Plusieurs éléments doivent être pris en considération :

- Gestion proactive des équipements : Intégrer un plan de maintenance préventive et curative visant à prolonger la durée de vie de vos équipements. Cela implique une surveillance régulière de l'état des appareils pour anticiper les pannes.

- Utilisation de la GMAO : Un système de Gestion de la Maintenance Assistée par Ordinateur permet non seulement de planifier efficacement les interventions, mais également de centraliser toutes les données pertinentes pour une meilleure analyse.

- Adoption de la maintenance prédictive : Grâce à cette approche, il est possible de prévoir les pannes et d'effectuer des interventions ciblées, ce qui réduit les coûts liés aux arrêts non planifiés et à l'achat de pièces de rechange.

- Formation continue : Former régulièrement les équipes de maintenance pour qu'elles puissent s'adapter aux nouvelles technologies et méthodes. Cela améliore l'efficacité des interventions correctives et préventives.

Enfin, une gestion rigoureuse et l'analyse continue des performances des équipements sont nécessaires pour ajuster les stratégies de maintenance selon les besoins spécifiques de la production. En adoptant ces pratiques, les entreprises peuvent non seulement limiter les coûts de maintenance, mais également maximiser la disponibilité et la fiabilité des équipements.

Pour les professionnels cherchant à intégrer ces stratégies, la certification Lean Six Sigma peut offrir un cadre précieux pour atteindre l'excellence opérationnelle.

Outils et technologies pour l'amélioration continue

Intégration des outils numériques et des technologies émergentes

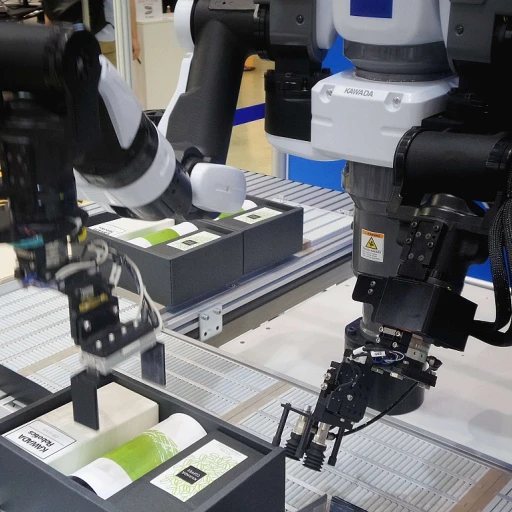

L'usage croissant des technologies numériques a permis d'améliorer considérablement la gestion de la maintenance, qu'elle soit curative ou préventive. Les logiciels de GMAO (gestion de la maintenance assistée par ordinateur), par exemple, jouent un rôle central dans l'organisation des interventions de maintenance. Ces systèmes permettent une meilleure gestion des pannes, du suivi des interventions, et de l'état des équipements en temps réel.

L'analyse de données s'impose comme un outil puissant pour optimiser les processus de maintenance. En recueillant et en analysant les données sur les équipements, il est possible de comprendre les différents types de maintenance nécessaires et de planifier efficacement la maintenance préventive. L'usage des données facilite aussi la mise en œuvre de la maintenance prédictive, qui permet d'intervenir avant qu'une panne ne survienne et d'allonger ainsi la durée de vie des équipements.

Rôle des capteurs et de l'Internet des Objets (IoT)

Les capteurs et l'Internet des Objets (IoT) apportent une dimension supplémentaire à la gestion de la maintenance. Ces technologies avancées aident à détecter les anomalies et à déclencher des alertes lorsque les pièces d'équipement nécessitent une attention immédiate. Grâce à ces outils, les opérations de maintenance peuvent être déclenchées de manière plus réactive et plus ciblée, réduisant ainsi les coûts de maintenance et les temps d'arrêt imprévus.

L'intégration de ces technologies modernise le plan de maintenance en rendant les processus plus proactifs. En utilisant des méthodes prédictives et en analysant les données recueillies en temps réel, les entreprises augmentent leur efficacité et leur capacité à réaliser des économies substantielles sur la gestion de leurs équipements.

Études de cas : succès et leçons apprises

Exemples pratiques pour tirer le meilleur parti des interventions

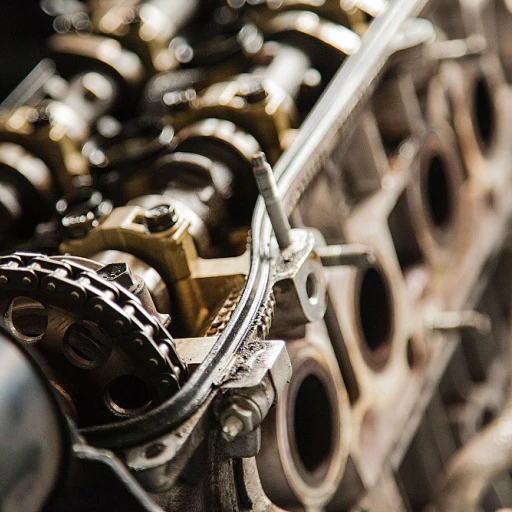

L'application réussie de la maintenance curative et préventive peut apporter des améliorations significatives au sein d'une organisation. Voici quelques études de cas qui illustrent comment divers secteurs ont surmonté les défis liés à la gestion de la maintenance.- Industrie de la fabrication : Une entreprise de production a remarqué des interruptions fréquentes en raison de pannes d'équipements vieillissants. En adoptant un système de GMAO pour analyser les données d'intervention et en planifiant une maintenance préventive, la durée de vie des équipements a été prolongée, réduisant ainsi les coûts liés à la curative maintenance.

- Secteur des services : Un prestataire de services techniques a réussi à diminuer les arrêts en mettant en œuvre un plan de maintenance préventive. Grâce à l'analyse de l'état des équipements et à l'utilisation de pièces de rechange de manière stratégique, les interventions correctives ont diminué de 30 %.

- Agroalimentaire : Dans une entreprise agroalimentaire, la mise en œuvre d'une maintenance préventive axée sur des intervalles prédictifs a permis d'améliorer la gestion des pannes. En intégrant des technologies de maintenance predictive, l'entreprise a non seulement amélioré la fiabilité des équipements, mais aussi optimisé leur durée de vie.

Mesurer l'impact sur la performance

Évaluer l'impact des stratégies de maintenance

Pour garantir l'efficacité de la maintenance, il est indispensable de mesurer son impact sur la performance des équipements et de l'entreprise. Une gestion de maintenance efficace repose sur une analyse approfondie des données et sur l'utilisation de systèmes de gestion adaptés. L'utilisation de la GMAO (Gestion de la Maintenance Assistée par Ordinateur) permet de centraliser les informations liées aux interventions, aux pannes et à l'état des équipements. Elle fournit également des indicateurs clés de performance (KPI) qui aident à évaluer l'efficacité des actions mises en œuvre. Voici quelques KPI importants à considérer :- Temps moyen de réparation (MTTR) : Indique la moyenne du temps nécessaire pour réparer une panne. Un MTTR bas reflète une réactivité accrue et de moindres interruptions en production.

- Taux de disponibilité : Pourcentage du temps de fonctionnement des équipements par rapport au temps total disponible. Une haute disponibilité signifie un bon entretien préventif et curatif.

- Coûts de maintenance : Suivre les dépenses liées aux pièces de rechange, aux interventions et à la maintenance préventive pour identifier les économies possibles.

- Nombre de pannes : L'analyse des données sur les pannes peut révéler des modèles et permettre une maintenance préventive plus précise.