Comprendre la maintenance préventive

Concept de la maintenance préventive

La maintenance préventive est une stratégie essentielle pour maximiser la durée de vie des équipements et éviter les pannes inattendues. Contrairement à la maintenance corrective qui intervient après qu'une panne se soit produite, la maintenance préventive repose sur un ensemble de pratiques et de techniques visant à anticiper et à résoudre les problèmes avant qu'ils ne s'aggravent. Cela inclut un plan détaillé d'interventions régulières programmées, basées sur l'état ou le temps, pour vérifier et entretenir les machines et équipements.

Dans le cadre de la gestion de la maintenance, l'utilisation d'un système de GMAO (gestion de maintenance assistée par ordinateur) peut optimiser le processus en aidant à organiser les données et à suivre l'historique des interventions de maintenance. Ce type de gestion permet non seulement de réduire les coûts de maintenance en évitant les pannes, mais améliore aussi l'efficacité globale de la production en minimisant les arrêts imprévus.

Les entreprises qui intègrent efficacement la maintenance préventive dans leur plan de production peuvent constater une meilleure gestion des ressources, une diminution des coûts liés aux réparations d'urgence et une augmentation de la productivité. Cela nécessite toutefois une analyse approfondie des données collectées sur les différents types d'équipements pour suivre leur état actuel et conditionnel, en déterminant le meilleur type de maintenance (préventive, corrective, conditionnelle ou curative) à appliquer en fonction de la situation.

Pour de plus amples informations sur l'optimisation de la maintenance préventive et curative, consultez notre article sur

l'amélioration continue.

Intégration de la maintenance préventive dans le lean management

Synergie entre maintenance préventive et principes lean

L'intégration de la maintenance préventive dans le lean management repose sur une compréhension claire des principes fondamentaux de ces deux approches. Le lean management, centré sur l'élimination des gaspillages et l'optimisation des processus, se marie harmonieusement avec la maintenance préventive, qui vise à éviter les défaillances des équipements avant qu'elles ne surviennent.

Pour s'assurer que la maintenance préventive soutienne efficacement les efforts de lean management, il est essentiel de mettre en place une stratégie de gestion des équipements et des données solide. En effet, le suivi des équipements, souvent à l'aide d'un système de gestion de la maintenance assistée par ordinateur (GMAO), permet de planifier les interventions de maintenance de manière proactive. Cela minimise les interruptions dans la production et favorise une utilisation optimale des ressources.

En intégrant les informations pertinentes, telles que l'état des machines et la durée de vie prévue des équipements, il devient possible de planifier la maintenance préventive de façon systématique. Cette approche permet non seulement de réduire les coûts de maintenance en limitant les interventions correctives coûteuses, mais aussi d'augmenter la disponibilité des équipements en réduisant les pannes imprévues.

Il est crucial de définir des activités de maintenance en lien avec la stratégie globale de l'entreprise, en tenant compte des différents types de maintenance : préventive, corrective et conditionnelle. En alignant ces approches avec les objectifs lean, on peut transformer la gestion des interventions maintenance en un processus fluide qui soutient l'amélioration continue.

Pour en savoir plus sur l'importance de la maintenance préventive dans l'amélioration continue, vous pouvez consulter cet article:

L'importance de la maintenance préventive dans l'amélioration continue. Cette ressource offre des insights précieux sur la façon dont une entreprise peut tirer parti de sa stratégie de maintenance pour améliorer sa performance générale.

Avantages de la maintenance préventive dans l'amélioration continue

Les bénéfices tangibles de la maintenance préventive dans le processus d'amélioration continue

La mise en œuvre d’un plan de maintenance préventive permet non seulement d’augmenter la durée de vie des équipements mais également de favoriser une gestion plus efficace des ressources. Dans le cadre de l'amélioration continue, intégrer des interventions de maintenance planifiées minimise les cas de maintenance corrective imprévue, réduisant ainsi les coûts d'exploitation.

L'un des avantages majeurs est la réduction des pannes inattendues. Une maintenance préventive systématique permet de surveiller l'état des machines et d'identifier les signes avant-coureurs de défaillance, facilitant ainsi le travail des équipes et évitant des interruptions de production coûteuses. De plus, les interventions de maintenance préventive basées sur les données contribuent à optimiser l'utilisation des équipements et à prolonger leur durée de vie utile.

Par ailleurs, adopter une approche préventive favorise l'entrée dans un cercle vertueux d'amélioration continue. En collectant et en analysant les données recueillies lors des activités de maintenance, l’entreprise peut ajuster sa stratégie de maintenance et adopter des pratiques de maintenance conditionnelle. Cette approche conditionnelle, soutenue par une bonne gestion des interventions et l'utilisation d’un système de gestion de la maintenance assistée par ordinateur (GMAO), permet d'affiner les plans de maintenance, rendant le process encore plus efficace.

Finalement, la maintenance préventive se révèle être une véritable alliée de l’optimisation des coûts. En limitant les interventions curatives et en prévenant les pannes, les entreprises peuvent consacrer plus de ressources à des projets stratégiques d'amélioration continue. Pour plus d'informations sur le rôle d'une approche structurée, vous pouvez consulter

l'importance du rôle de maître ceinture noire dans l'amélioration continue.

L’intégration de ces pratiques dans le lean management est cruciale pour assurer une production sans faille et maintenir un avantage concurrentiel.

Défis de la mise en œuvre de la maintenance préventive

Obstacles à surmonter pour une mise en œuvre réussie

La mise en œuvre de la maintenance préventive dans le cadre d'une stratégie d'amélioration continue comporte plusieurs défis. Ces obstacles, s'ils ne sont pas identifiés et adressés correctement, peuvent nuire à l'efficacité d'un plan de maintenance préventive.

- Ressources limitées et coûts : La maintenance préventive nécessite souvent un investissement initial en équipements, en formation et en systèmes de gestion de maintenance assistée par ordinateur (GMAO). Les entreprises doivent être prêtes à consacrer des ressources significatives à ces éléments, bien que l'objectif final soit la réduction des coûts totaux de maintenance sur le long terme.

- Intégration dans les processus existants : Alignement des activités de maintenance préventive avec les plans de production est crucial. Cela requiert une coordination étroite entre les différentes équipes, notamment celles chargées de la production et de la gestion des interventions, pour minimiser les interruptions.

- Analyse des données : L’exploitation efficace des données collectées sur l'état des équipements pour prévoir les besoins en maintenance exige des compétences spécifiques en gestion de données et parfois des outils analytiques avancés. Les entreprises doivent développer des capacités analytiques pour transformer ces données en actions préventives concrètes.

- Approche systématique face aux types de maintenance : Différencier et jongler entre les types de maintenance - préventive, corrective, prédictive, et conditionnelle - pour chaque équipement peut s'avérer difficile. Un échec à évaluer correctement la condition et les besoins spécifiques de chaque machine peut entraîner une maintenance inappropriée, causant des pannes ou des interventions inutiles.

- Culture d’entreprise : Une résistance au changement peut se manifester lorsque les employés ne sont pas familiarisés avec les principes et avantages de la maintenance préventive. Il est donc crucial de favoriser une culture d'amélioration continue et d'encourager l'adhésion de tous les niveaux de l'organisation.

En surmontant ces défis, une entreprise peut transformer la maintenance préventive en un levier puissant d’amélioration continue, assurant ainsi une meilleure durée de vie des équipements et une réduction notable des pannes.

Outils et techniques pour une maintenance préventive efficace

Techniques innovantes pour garantir l'efficacité

La mise en œuvre d'une maintenance préventive réussie repose sur un ensemble d'outils et de techniques robustes. L'utilisation d'un plan maintenance clair et bien structuré est essentielle pour optimiser la durée de vie des équipements et minimiser les pannes non planifiées qui perturbent la production.

- Systèmes de gestion de la maintenance assistée par ordinateur (GMAO) : Ces logiciels sont cruciaux pour organiser les interventions maintenance. Ils permettent de suivre l'état des machines et d'identifier les actions préventives nécessaires, en maximisant l'efficacité des équipes.

- Maintenance conditionnelle : Contrairement à la maintenance systématique, cette méthode repose sur l'analyse des données en temps réel obtenues via des capteurs pour évaluer l'état des équipements. Cela permet d'anticiper les pannes et de planifier des actions correctives ou curatives appropriées.

- Prédiction et planification : L'analyse des données historiques du fonctionnement des machines aide à développer des modèles prédictifs pour les opérations futures, favorisant ainsi une maintenance préventive plus précise et réduisant les coûts maintenance.

- Inspections et audits réguliers : Effectuer des audits permet de vérifier l'efficacité des stratégies maintenance en place et d'adapter le plan maintenance au besoin, garantissant ainsi une excellente gestion maintenance.

Ces outils et techniques s'inscrivent dans une stratégie maintenance globale intégrée au sein du lean management. Ils permettent aux entreprises d'améliorer continuellement leurs processus en évitant les temps d'arrêt et en prolongeant la durée vie de leurs équipements. Ainsi, l'adoption d'une approche préventive combinée à une maintenance conditionnelle et corrective crée un environnement de production plus fiable et optimisé.

Études de cas : succès de la maintenance préventive

Exemples concrets de réussite grâce à la maintenance préventive

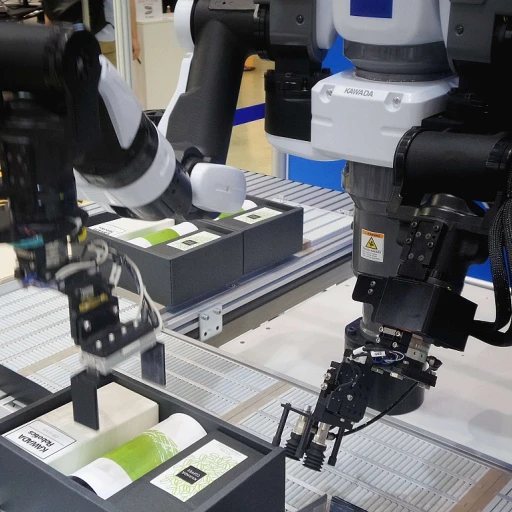

L'intégration d'un plan de maintenance préventive peut totalement transformer la gestion des équipements industriels et optimiser les opérations de production. Voici comment certaines entreprises ont su en tirer parti :

- Une entreprise du secteur automobile a réduit ses coûts de maintenance de 25 % en adoptant une stratégie de maintenance préventive systématique. En optimisant leur gestion des interventions et en surveillant l'état de leurs machines via des capteurs avancés, ils ont drastiquement baissé la fréquence des pannes et donc des interruptions de production.

- Dans l'industrie manufacturière, une société a mis en place un programme de maintenance conditionnelle qui s'appuie sur l'analyse des données de performance des équipements. Cette approche prédictive et préventive combinée leur a permis de prolonger la durée de vie des machines de jusqu'à 15 %, réduisant ainsi le besoin de maintenance corrective.

- Un fournisseur d'énergie a intégré un logiciel de Gestion de la Maintenance Assistée par Ordinateur (GMAO) pour suivre en temps réel l'état de ses infrastructures critiques. Cette solution a non seulement optimisé le plan de maintenance préventive mais également amélioré la réactivité des équipes en cas de détection de pannes potentielles, garantissant ainsi une fiabilité élevée des services.

Ces études de cas démontrent que l'efficacité de la maintenance préventive réside dans sa capacité à anticiper et à planifier les interventions, minimisant ainsi les impacts sur la production et les coûts associés aux défaillances imprévues. Les initiatives réussies utilisent souvent une combinaison d'outils modernes et d'approches innovantes pour adapter leurs types de maintenance aux besoins spécifiques de leur entreprise.

-zoom-compress-teaser.webp)