-zoom-compress-teaser.webp)

Les principes fondamentaux du lean

Explorer les bases solides de la méthodologie Lean

Comprendre la définition du lean est crucial pour toute organisation cherchant à améliorer constamment ses processus. Les principes lean reposent sur une stratégie unique centrée sur la réduction des gaspillages et l'optimisation des flux de travail, afin d'offrir des produits et services de la plus haute qualité au client. Le lean management s'articule autour de cinq principes clés :- Définir la valeur : Identifier ce qui représente vraiment de la valeur pour le client dans vos processus de production.

- Cartographier le flux de valeur : Analyser chaque étape du processus pour repérer les inefficacités et gaspillages.

- Créer un flux continu : Assurer que les processus de production s'écoulent sans interruption pour éviter les de longs temps d'attente et les retards.

- Établir un système tiré : Produire uniquement ce qui est nécessaire en réponse à la demande réelle du client.

- Viser la perfection : S'engager à une amélioration continue pour progresser vers l'excellence opérationnelle.

L'importance de l'amélioration continue

Un levier de performance pour les entreprises

L'amélioration continue est au cœur de la méthodologie lean, une approche centrée sur l'optimisation des processus et la réduction des gaspillages. Dans un monde où les entreprises doivent constamment s'adapter et innover pour rester compétitives, cette démarche devient essentielle.

En intégrant le lean management, les organisations peuvent renforcer leur compétitivité tout en augmentant la qualité de leurs produits et services. L'amélioration des flux de travail et des processus de production est non seulement bénéfique pour l'entreprise, mais elle profite également aux clients. Cela permet de créer des produits et services qui répondent mieux aux attentes du marché, tout en minimisant les ressources utilisées.

Le projet d'amélioration continue s'appuie sur des principes clés tels que la gestion visuelle, qui facilite la communication au sein des équipes, et la résolution de problèmes, qui encourage l'innovation et l'excellence opérationnelle. Les outils lean, tels que le lean sigma, jouent un rôle crucial dans cette démarche, en guidant les équipes vers une gestion de projet plus efficiente.

Ce concept n'est pas seulement applicable dans le domaine du manufacturing ; il trouve aussi sa place dans divers environnements organisationnels, allant des services aux startups technologiques. Pour une meilleure compréhension du concept du lean comme outil d'amélioration continue, je vous recommande de lire cet article complémentaire.

En résumé, l'amélioration continue au sein du lean manufacturing permet d'atteindre un niveau supérieur de performance organisationnelle, tout en promouvant une culture d'innovation permanente.

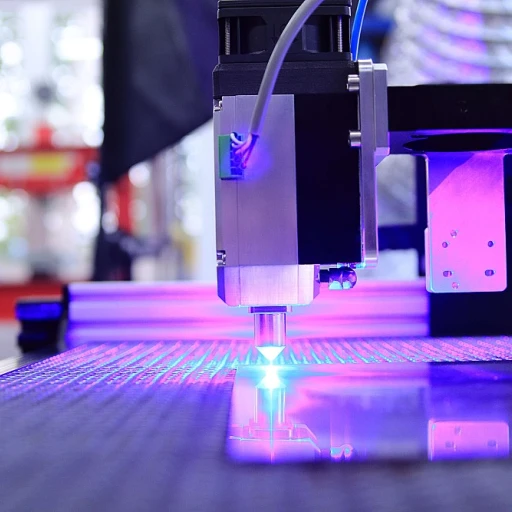

Les outils et techniques du lean

Exploration des outils et techniques efficaces

Le lean management s'appuie sur une palette d'outils et de techniques conçus pour optimiser les processus, réduire les gaspillages et améliorer la qualité des produits et services. Parmi les plus courants, nous retrouvons la méthode des "5S", qui consiste en un système structuré de gestion d'espaces de travail promouvant l'organisation et l'ordre pour améliorer le flux de travail. Un autre outil essentiel est la carte de la chaîne de valeur, qui permet de visualiser et d'analyser l'ensemble du flux du processus production afin d'identifier les opportunités d'amélioration. Il est également crucial de mentionner le "juste-à-temps", une méthode de production qui vise à réduire les stocks en livrant seulement ce qui est nécessaire, exactement au moment où cela est requis. La gestion visuelle est aussi une technique clé, facilitant la compréhension et la visibilité des processus de travail pour tous les membres de l'organisation. Quant au Poka-Yoke, il s'agit d'une approche utilisée pour prévenir les erreurs humaines en intégrant des dispositifs de sécurité ou de contrôle dans le processus. Enfin, le "Lean Six Sigma" combine les principes lean de réduction des gaspillages avec les méthodologies sigma pour améliorer la qualité et simplifier la gestion de projets. Cette fusion procure à l'entreprise une capacité accrue de résolution de problèmes et de mise en place d'une excellence opérationnelle durable. Pour approfondir votre compréhension de la "démarche lean", ces outils et techniques doivent être maîtrisés et intégrés dans le quotidien de l'organisation pour garantir le succès du lean manufacturing. En déployant ces pratiques, les entreprises peuvent non seulement accroître leur efficacité, mais aussi renforcer leur compétitivité sur le marché actuel."}Les défis de l'adoption du lean

Obstacles à l'adoption efficace du lean dans les organisations

L'implémentation du lean est souvent confrontée à divers défis qui peuvent entraver son efficacité. La première difficulté majeure réside dans la résistance au changement. Beaucoup d'entreprises peinent à modifier leurs processus existants en raison d'une certaine inertie organisationnelle. Les employés, habitués à un certain mode de travail, peuvent éviter de s'engager dans une nouvelle méthodologie. Le management doit donc jouer un rôle crucial, en motivant et en impliquant activement les équipes tout au long de la démarche lean. Un autre défi notable est la nécessité d'une compréhension approfondie et d'une formation adéquate. Le lean et ses outils nécessitent des compétences spécifiques que toutes les structures n'ont pas. Le succès du lean repose sur la maîtrise de ses principes et sur une démarche continue d'excellence operationnelle, ce qui demande un investissement en formation et en temps. Les entreprises peuvent également rencontrer des difficultés dans l'alignement des objectifs du lean avec ceux de l'organisation. Souvent, les stratégies gouvernementales ou corporatives ne s'harmonisent pas avec l'amélioration continue. Le challenge réside donc dans l'intégration du lean de manière cohérente avec la vision et la mission de l'entreprise pour garantir des efforts qui augmentent la qualité et réduisent les gaspillages. Enfin, la gestion des flux et des ressources représente un défi logistique. La mise en place d'une production lean nécessite un ajustement des processus de production et de flux de travail pour s'assurer que les produits services atteignent le client de manière optimale. Cela peut impliquer de repenser complètement le système de production existant. En conclusion, l'adoption réussie du lean ne se réduit pas à l'application de méthodes lean mais exige une révision en profondeur des pratiques de management et une engagement collectif de l'organisation dans un projet de transformation durable.Études de cas : succès du lean dans diverses industries

Exemples concrets de réussite du lean

Dans le monde des affaires, le lean management a prouvé son efficacité dans divers secteurs. Voici quelques exemples concrets où l'application des principes lean a conduit à des améliorations significatives.

Industrie automobile : un modèle de lean manufacturing

L'industrie automobile est souvent citée comme un exemple emblématique de la mise en place du lean manufacturing. Les entreprises de ce secteur ont adopté des méthodes telles que le just-in-time et le kanban pour optimiser le flux de travail et réduire les gaspillages. Ces outils lean ont permis d'améliorer la qualité des produits tout en diminuant les coûts de production.

Le secteur de la santé : améliorer les processus pour mieux servir les patients

Dans le secteur de la santé, l'application des principes lean a permis d'améliorer les processus de gestion des soins. Par exemple, certains hôpitaux ont réussi à réduire le temps d'attente des patients et à optimiser l'utilisation des ressources grâce à une meilleure gestion des flux de travail. Cela a conduit à une amélioration de la satisfaction des clients et à une meilleure qualité des services.

Technologie et services : l'optimisation des processus pour l'excellence opérationnelle

Les entreprises technologiques et de services ont également bénéficié de la démarche lean. En se concentrant sur l'élimination des gaspillages et l'amélioration continue, ces organisations ont pu rationaliser leurs processus de production et de gestion de projet. Cela a permis d'accroître l'efficacité et de mieux répondre aux attentes des clients.

Ces exemples illustrent comment le lean management peut être adapté à différents contextes pour atteindre l'excellence opérationnelle. L'adoption de cette méthodologie lean nécessite une compréhension approfondie des outils et techniques, ainsi qu'un engagement envers l'amélioration continue.

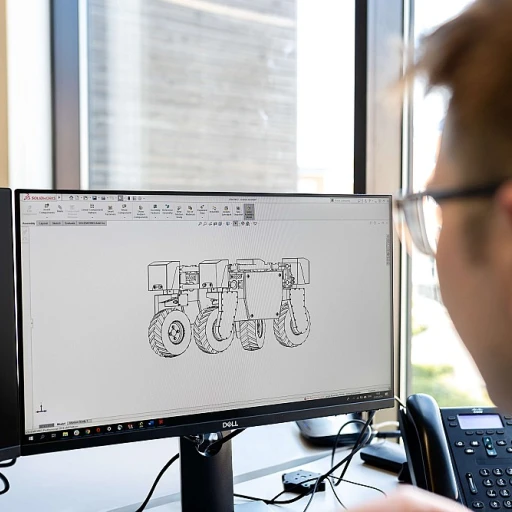

L'avenir du lean et de l'amélioration continue

L'évolution du management lean à l'ère de la technologie

À mesure que les technologies évoluent, le concept de lean se transforme et s'intègre de plus en plus aux outils digitaux modernes. Cette évolution a permis d'améliorer la gestion des projets production en utilisant des logiciels de management visuel pour suivre les flux de travail en temps réel. Les entreprises modernes aspirent à atteindre l'excellence opérationnelle en adoptant des méthodologies plus dynamiques et en intégrant des technologies telles que l'IA et l'IoT.

La synergie entre lean et développement durable

Un autre aspect clé de l'avenir du lean management est sa compatibilité avec le développement durable. En s'attaquant aux gaspillages et en optimisant les processus, la démarche lean contribue à une production plus écologique. Les outils lean permettent non seulement de réduire les coûts, mais aussi de minimiser l'impact environnemental, alignant ainsi les objectifs d'amélioration continue aux valeurs écologiques.

Vers une culture d'amélioration continue plus intégrée

Dans ce contexte de changement rapide, l'amélioration continue restera un pilier essentiel. Les réussites à travers diverses industries, comme le lean manufacturing et la production réinventée, montrent que l'adoption d'une culture d'amélioration au sein d'une organisation est cruciale. Cela implique de former les équipes aux outils de résolution de problèmes et aux méthodologies lean, et d'encourager une approche proactive face aux défis rencontrés.

_resultat-large-teaser.webp)