-zoom-compress-teaser.webp)

Les principes fondamentaux du lean

Principes clés du lean : une exploration approfondie

Pour bien comprendre le concept central du lean, il est essentiel d'examiner ses principes fondamentaux qui forment la base de cette méthode de gestion. Le lean repose sur la création de valeur pour le client en éliminant les gaspillages et en optimisant le flux de travail. Il vise à améliorer la qualité des produits et services tout en réduisant les coûts et les délais.

Les principes fondamentaux du lean incluent :

- Définir la valeur : La première étape consiste à comprendre ce que le client considère comme de la valeur. Cela guide toutes les décisions et actions subséquentes dans l'entreprise.

- Cartographier le flux de valeur : Identifier toutes les étapes de production pour visualiser les processus et détecter les gaspillages.

- Créer un flux sans interruption : Assurer que les processus s'enchaînent de manière fluide sans interrompre le flux de production.

- Tirer la production : Adapter le rythme de la production à la demande réelle du client, minimisant ainsi les stocks inutiles.

- Rechercher la perfection : Instaurer une culture d'amélioration continue avec un engagement collectif vers l'excellence.

Adopter ces principes nécessite une démarche méthodique et un engagement fort de la part de l’organisation. Les résultats peuvent se manifester sous la forme d'une meilleure satisfaction client, d'une efficacité accrue et d'une augmentation de la qualité, mais cela demande une attention particulière dans la mise en œuvre, ce que nous aborderons avec les défis rencontrés lors de l'application des principes lean.

L'importance de la culture d'entreprise dans le lean

Construire une culture d'entreprise solide pour le lean

Au cœur du lean, la culture d'entreprise joue un rôle essentiel. Elle est la pierre angulaire qui permet non seulement de mettre en œuvre les principes du lean management, mais aussi de les pérenniser au sein de l'organisation. Une culture d'entreprise solide en termes de lean se caractérise par plusieurs éléments clés :- Engagement de la direction : La direction doit être impliquée et montrer un soutien clair aux initiatives de lean production. L'engagement du leadership est crucial pour inspirer et motiver toute l'organisation.

- Valorisation de la participation des employés : Le lean repose sur l'amélioration continue à tous les niveaux hiérarchiques. Encourager les suggestions et les retours des employés favorise la résolution de problèmes et la réduction des gaspillages dans les processus de gestion.

- Formation continue : Une formation régulière aux méthodes et aux outils lean est indispensable pour maintenir une amélioration constante des processus de production et de l'organisation du travail. Cela inclut le lean manufacturing et le lean sigma.

- Communication ouverte : La transparence dans le partage des informations et des objectifs aide à créer un flux de travail harmonieux et à améliorer la qualité des produits et services offerts.

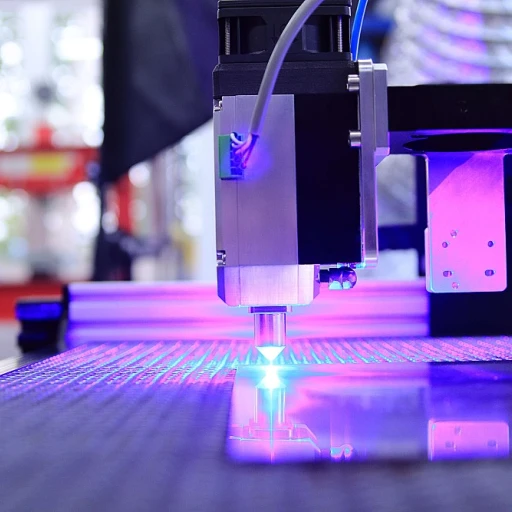

Outils et techniques du lean

Intégrer les outils et techniques du lean dans le management

Pour qu'une entreprise adopte pleinement la méthode lean, il est essentiel d'implémenter divers outils et techniques qui soutiennent ses principes fondamentaux. Ces outils, souvent issus du lean manufacturing et du lean sigma, permettent d'éliminer les gaspillages, d'améliorer le flux de travail et de garantir une qualité optimale des produits ou services. Parmi les outils phares du lean, on retrouve normalement les suivants :- 5S : Cette technique d'organisation de l'espace de travail aide à maintenir l'ordre et à éviter les distractions inutiles, augmentant ainsi la productivité globale.

- Kaizen : Une approche d'amélioration continue qui engage tous les membres de l'entreprise à identifier et à résoudre les problèmes au quotidien.

- Cartographie des flux de valeur : Outil essentiel pour visualiser et analyser le flux de production, afin de repérer et éliminer les gaspillages.

- SMED : Méthode visant à réduire le temps de changement d'outils (voir plus sur l'optimisation du changement d'outils avec la méthode SMED).

Les défis de la mise en œuvre du lean

Surmonter les obstacles dans la mise en œuvre du lean

Mettre en œuvre le lean au sein d'une organisation n'est pas un processus simple. Cela demande du temps, de la patience et une compréhension profonde des principes lean. Les entreprises peuvent rencontrer divers défis lorsqu'elles adoptent cette méthode de gestion.

Tout d'abord, un obstacle majeur réside dans la culture d'entreprise. Le lean exige une transformation culturelle où chaque membre de l'équipe doit s'aligner sur les objectifs d'amélioration continue et de satisfaction client. Modifier la perception et les comportements peut être ardu dans les environnements où la résistance au changement est forte.

Ensuite, vient la gestion du changement. Introduire de nouveaux processus de production ou des outils lean implique souvent de redéfinir des responsabilités, de restructurer des équipes et d'ajuster les flux de travail. Cette transition nécessite une gestion de projet rigoureuse et une communication claire pour éviter les mauvaises interprétations et maintenir la qualité des produits ou services.

Par ailleurs, la formation continue est indispensable. Les équipes doivent maîtriser les outils lean comme le lean sigma et la méthodologie lean, mais aussi savoir comment identifier et éliminer les gaspillages. Cela peut représenter un défi logistique et financier pour certaines entreprises.

Enfin, mesurer le succès de la démarche lean est un autre défi important. Élaborer des indicateurs de performance pertinents qui reflètent l'amélioration des processus et l'optimisation des flux de production constitue une étape cruciale pour évaluer l'impact réel de la méthode lean et justifier les investissements.

L'adhésion et l'engagement de la direction à prôner les principes fondamentaux du lean sont cruciaux pour surmonter ces obstacles. Seule une adoption intégrale du lean management peut mener à une amélioration véritable et durable.

Mesurer le succès du lean

Évaluer l'impact du lean sur votre organisation

Mesurer le succès du lean est essentiel pour s'assurer que les efforts déployés apportent une réelle valeur ajoutée à l'entreprise. Cela implique de suivre de près plusieurs indicateurs clés de performance (KPI) qui reflètent les objectifs de la démarche lean. Voici quelques aspects à considérer :

- Réduction des gaspillages : L'un des objectifs principaux du lean est d'éliminer les gaspillages dans les processus de production. Mesurer la diminution des gaspillages peut se faire en analysant les ressources économisées, qu'il s'agisse de temps, de matériaux ou d'énergie.

- Amélioration de la qualité : Le lean vise à améliorer la qualité des produits et services offerts. Cela peut être mesuré par une réduction des défauts, des retours clients ou des réclamations.

- Optimisation des flux de travail : En suivant la fluidité des processus, on peut évaluer l'efficacité des changements apportés. Des flux de travail plus rapides et plus efficaces sont souvent un signe de succès du lean.

- Satisfaction client : Un indicateur crucial du succès du lean est la satisfaction client. Des enquêtes régulières et des retours clients peuvent fournir des informations précieuses sur l'amélioration perçue des produits ou services.

- Engagement des employés : Le lean repose sur l'implication des employés dans l'amélioration continue. Mesurer leur engagement et leur satisfaction peut indiquer si la culture d'entreprise s'aligne avec les principes lean.

En combinant ces indicateurs, les entreprises peuvent obtenir une vue d'ensemble de l'efficacité de leur démarche lean. Cela permet non seulement de justifier les investissements dans le lean, mais aussi d'identifier les domaines nécessitant encore des améliorations.

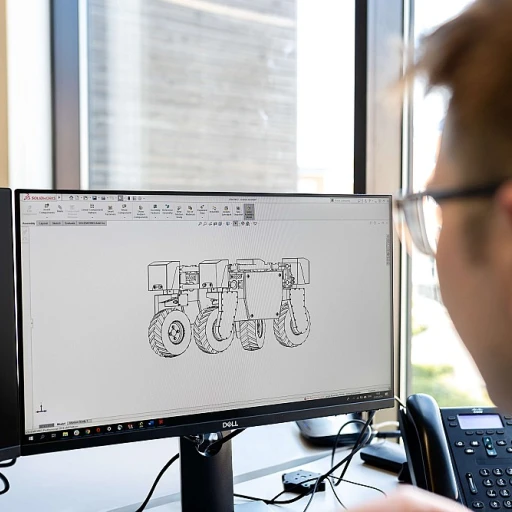

Études de cas : le lean en action

Illustrations concrètes de la mise en œuvre du lean

Pour véritablement comprendre l'impact du lean sur une organisation, il est utile d'analyser des entreprises qui ont adopté avec succès cette méthodologie. Ces exemples permettent de mieux saisir les avantages du lean et les diverses manières dont il peut être intégré dans des processus de production variés.

Par exemple, dans le domaine de la production automobile, divers constructeurs ont révolutionné leur gestion des flux de travail grâce au lean. En mettant l'accent sur l'élimination des gaspillages et l'optimisation continue, ces entreprises ont réussi à réduire les temps de cycle, augmentant ainsi la satisfaction client par des délais de livraison réduits et une qualité de produits accrue.

Dans le secteur des services, le lean management a permis de réduire les temps d'attente et d'améliorer l'expérience client. Par exemple, une grande entreprise de vente au détail a rationalisé ses processus logistiques en appliquant les principes fondamentaux du lean, tels que la gestion visuelle et le kanban, pour mieux répondre aux demandes fluctuantes tout en réduisant les coûts.

Un autre exemple pertinent se trouve dans l'industrie de la santé, où les hôpitaux ont adopté le management lean pour améliorer l'efficacité des opérations et des soins. En utilisant des outils lean comme le 5S et le kaizen, ces établissements ont non seulement amélioré les processus de soins, mais ont également accru la satisfaction et la sécurité des patients.

Ces études de cas soulignent l’importance de l'approche personnalisée du lean, qui doit être adaptée à la culture et aux objectifs de chaque organisation pour réellement faire une différence. Ainsi, le lean manufacturing et le lean sigma ne sont pas seulement des méthodologies, mais des leviers de gestion de projet essentiels pour toute entreprise cherchant à optimiser ses flux de production et à offrir des produits et services de haute qualité.

_resultat-large-teaser.webp)