-zoom-compress-teaser.webp)

Origines et principes fondamentaux du lean

Les racines historiques du lean

Le concept de lean trouve ses origines dans l'ère post-guerre du XXe siècle, particulièrement au sein du système de production Toyota, un modèle qui visait à rationaliser les processus de production afin d'éliminer les gaspillages. Cette approche, désormais connue sous le nom de lean manufacturing, repose sur l'idée fondamentale que chaque action non essentielle ou inefficace dans le flux de travail devrait être éliminée pour améliorer l'efficacité et la satisfaction client.

Des principes fondamentaux pour une organisation optimisée

Mis en lumière par des experts en gestion de projet, les principes lean visent à créer plus de valeur pour le client tout en utilisant moins de ressources. Ces principes sont au cœur de ce que l'on nomme aujourd'hui le management lean :

- Définir la valeur du produit ou service du point de vue du client.

- Identifier le flux de valeur pour chaque produit et éliminer les gaspillages.

- Assurer le flux continu des processus de production.

- Instaurer un système de tirage ("pull") basé sur la demande client.

- Rechercher la perfection à travers l'amélioration continue.

L'application de ces principes suppose une profonde révision des processus de travail, soutenus par une discipline de gestion et un engagement envers l'amélioration continue. Pour une exploration plus approfondie de ce système, consultez notre étude sur le système de production lean.

Un tournant vers l'excellence opérationnelle

L'objectif ultime du management lean est d'aboutir à une organisation qui offre de façon constante des produits et services de haute qualité, tout en minimisant les coûts et le temps de production. Cette démarche exige une implication totale de l'ensemble des niveaux hiérarchiques de l'entreprise ainsi qu'un changement de culture organisationnelle.

Les outils du lean : une boîte à outils pour l'efficacité

Les outils phares pour une efficacité optimale

Le lean management repose sur une panoplie d'outils conçus pour améliorer la gestion des processus et minimiser les gaspillages. Ces outils sont essentiels pour atteindre un flux de travail optimisé et garantir la satisfaction client. Voici une présentation de quelques-uns des outils les plus utilisés dans le domaine du lean :- 5S : Cette méthode vise à améliorer l'organisation et l'efficacité du poste de travail. Chaque 'S' représente une étape du processus : Trier, Ranger, Nettoyer, Standardiser et Suivre régulièrement. En créant un environnement de travail ordonné et propre, l'entreprise peut réduire les gaspillages et améliorer la qualité des produits.

- Kaizen : Fondé sur l'amélioration continue, le Kaizen encourage les employés à proposer des améliorations constantes au système de production. Cette approche collaborative implique tous les niveaux de l'organisation, renforçant ainsi la culture d'amélioration continue.

- Juste-à-temps : Un outil clé du lean manufacturing, cette méthode garantit que les produits et matières sont livrés "juste à temps" pour être utilisés, réduisant ainsi les stocks inutiles et les coûts de stockage.

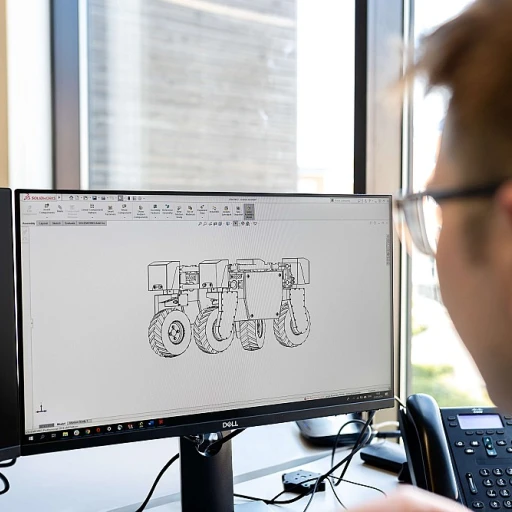

- Cartographie des flux de valeur (VSM) : Cet outil permet de visualiser l'ensemble du processus de production pour identifier et éliminer les gaspillages. Ainsi, l'organisation améliore son système et réduit les délais d'exécution.

- Poka-Yoke : Cette technique de prévention des erreurs assure que les défauts sont détectés à la source, avant qu'ils ne deviennent un problème pour la qualité du produit final.

Lean et culture d'entreprise : un changement de mentalité

Lean : transformer la culture d'entreprise pour une amélioration durable

L'implémentation du lean dans une entreprise ne se limite pas à l'utilisation d'outils pratiques et d'optimisation de la production. C'est avant tout un changement profond de la culture d'entreprise. Cette approche vise à responsabiliser chaque acteur, à optimiser le flux de travail, à minimiser les gaspillages et à maximiser la satisfaction client. Dans ce cadre, le lean devient bien plus qu'une simple méthode ; c'est une réelle philosophie de travail.

Adopter le lean, c'est avant tout changer de regard sur la manière de gérer les processus. Les principes de gestion sont souvent réinventés pour intégrer la réduction des gaspillages et l'augmentation de la qualité, tout en assurant une interaction fluide avec les clients et une organisation efficace du travail. Cela implique de promouvoir une démarche collaborative où chaque membre de l'équipe est un acteur clé du projet, d'améliorer continuellement les produits services proposés et de se montrer proactif dans les processus de production.

Pour réussir ce changement, il est vital de mettre en place des systèmes de gestion qui encouragent l'initiative, et d'utiliser les outils lean adaptés pour guider la transformation. La culture lean favorise ainsi une meilleure qualité des produits tout en maintenant un flux de travail harmonieux et efficace.

La démarche lean insiste également sur l'importance de l'implication de la direction et des équipes dans ce processus de transformation culturelle. Un management lean efficace est possible quand la communication est ouverte et que chaque acteur comprend clairement son rôle dans la chaîne de valeur. Ceci requiert une volonté continue d'apprentissage organisationnel et une adaptation des mentalités vers une vision tournée vers l'amélioration continue.

En somme, le lean n'est pas seulement une méthode de gestion, mais un véritable vecteur de changement, apportant une nouvelle manière d'appréhender les projets et de garantir leur succès. Ce modèle encourage une approche systématique et une mise en oeuvre méthodique, capable de s'adapter aux spécificités de chaque secteur.

Les défis de l'implémentation du lean

Reconnaître les obstacles pour une mise en œuvre réussie

La mise en œuvre du lean représente un défi de taille pour de nombreuses organisations. La transformation de principes lean en résultats concrets nécessite un engagement profond et une compréhension claire des potentiels obstacles.

Voici quelques-uns des défis principaux observés lors de l'application du lean management :

- Résistance au changement : Les membres de l'entreprise peuvent exprimer une réticence face à la nouvelle méthodologie lean. Ce changement de mentalité doit être nourri par une communication efficace et une formation continue pour assurer une adoption réussie.

- Intégration des outils lean : Bien que les outils du lean, comme le kanban ou le 5S, soient efficaces pour réduire les gaspillages et améliorer les flux de travail, leur intégration dans le système de production existant requiert une planification minutieuse.

- Gestion du projet complexe : L'application du lean n'est pas qu’une simple démarche d’optimisation de processus, elle demande également une gestion de projet rigoureuse pour définir les priorités et mesurer les impacts. Cette phase de gestion est cruciale pour le succès à long terme du projet lean.

- Satisfaction client : L'axe client doit demeurer au cœur de toute démarche lean. Assurer que chaque action s'aligne avec l'amélioration de la qualité et la satisfaction du client peut être difficile à maintenir, surtout quand les initiatives opérationnelles prennent le devant de la scène.

La capacité à surmonter ces défis repose sur une intégration cohérente de la culture d'amélioration continue à tous les niveaux de l'organisation. En cultivant une compréhension approfondie des processus de production et en mobilisant toute l'équipe vers des objectifs communs, les entreprises peuvent tirer un bénéfice maximal de leur parcours lean.

Lean dans différents secteurs : un modèle adaptable

Un modèle flexible pour divers contextes

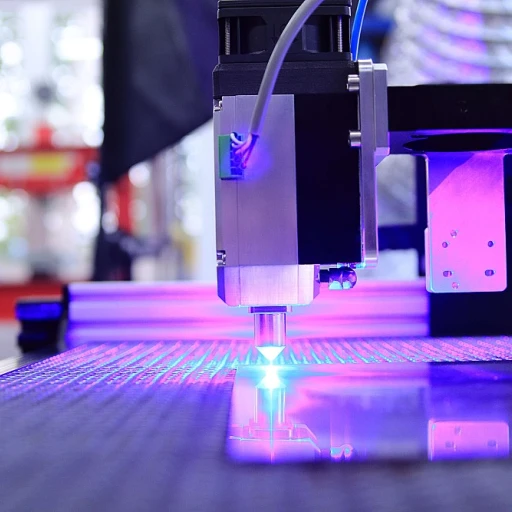

Dans le monde des affaires, chaque secteur a ses spécificités, et le lean a su s'adapter pour répondre à ces diverses exigences. Son approche est fondée sur des principes clés tels que la réduction des gaspillage et l'amélioration continue, ce qui le rend pertinent pour différents domaines. Voici comment le lean management se déploie dans divers secteurs :- Industrie manufacturière : Historiquement, le lean a ses racines dans la production industrielle. Grâce à la méthodologie lean, les entreprises peuvent optimiser leur processus de production, minimiser les stock locaux inutiles et améliorer leur gestion de la supply chain. Cela se traduit par une production plus fluide et une diminution des coûts.

- Services : Les principes lean ne se limitent pas à la production de biens. Dans les services, il s'agit de maximiser la valeur offerte au client en éliminant les tâches inutiles et en améliorant la qualité des services. Par exemple, la démarche lean peut réduire les délais d'attente pour les clients ou améliorer l'efficacité des processus internes.

- Soins de santé : Le secteur de la santé a également adopté le lean pour rationaliser les processus de soin, diminuer le temps passé sur des tâches administratives et améliorer la qualité des soins aux patients, le tout en restant axé sur la satisfaction client.

- Technologies de l'information : Avec une forte dynamique d'innovation, l'approche lean aide à maintenir des flux de travail agiles et efficaces, en concentrant les efforts sur le développement rapide de logiciels et la réduction des cycles de production.

L'avenir du lean : tendances et innovations

Évolution vers l'amélioration continue avec le lean

L'avenir du lean est marqué par une évolution constante pour répondre aux besoins changeants des entreprises et des clients. La transformation numérique joue un rôle clé dans cette évolution, améliorant les processus de production et de gestion tout en renforçant la satisfaction client. L'application du management lean permet une gestion de projet plus réactive et agile. Le développement de technologies avancées impacte directement le lean manufacturing, permettant un suivi précis des flux de travail et une réduction des gaspillages. Les entreprises adoptent de plus en plus des systèmes automatisés pour renforcer l'efficacité de leur supply chain et de leur production. L'utilisation de ces outils technologiques s'inscrit dans la méthodologie lean pour optimiser les processus et produits services.- Intégration de l'intelligence artificielle : Optimisation des flux et amélioration de la qualité des produits grâce à l'analyse prédictive.

- Internet des objets (IoT) : Surveillance en temps réel des processus de production pour une meilleure gestion du travail et réduction du gaspillage.

- Analyse de données : Exploitation des données pour perfectionner les systèmes de gestion et affiner la satisfaction client.

_resultat-large-teaser.webp)