-zoom-compress-teaser.webp)

Les principes fondamentaux du lean

Décortiquer les principes essentiels

Comprendre la définition du lean repose sur l'identification des principes clés qui soutiennent cette approche de gestion. Ces principes, adoptés par des industries variées, visent à améliorer continuellement les processus de l'entreprise tout en maximisant la valeur pour les clients.- Élimination des gaspillages : La suppression des gaspillages reste au cœur de la méthodologie lean. Cela implique de réduire les activités non essentielles dans le cycle de production pour assurer un flux de travail fluide et efficace.

- Amélioration continue : L'esprit d'amélioration continue, souvent matérialisé via le processus Kaizen, encourage les entreprises à chercher des opportunités d'optimisation au quotidien. Cela nécessite un engagement de toute l'organisation pour optimiser les processus de production et atteindre l'excellence opérationnelle.

- Valeur définie par le client : Le lean management cible la création de valeur telle qu'elle est perçue par les clients. C'est en comprenant et répondant précisément aux besoins des clients que l'entreprise peut réduire les délais de production et développer des produits et services de haute qualité.

L'importance de la culture d'entreprise dans le lean

Adopter une culture agile

La mise en œuvre d'une culture d'entreprise solide est essentielle pour réussir dans une démarche lean. Les principes lean ne peuvent être efficaces que dans un environnement qui favorise le changement et l'amélioration continue. Un des premiers défis dans l'adoption de cette méthode est souvent de modifier la culture d'entreprise pour qu'elle soit plus agile et adaptative.

Engagement des employés

Un autre aspect crucial du lean management concerne l'implication des employés. Leur engagement est indispensable pour optimiser les processus et réduire les gaspillages. Les employés, connaissant le mieux les flux de travail, jouent un rôle clé dans la résolution de problèmes quotidiens et dans la proposition d'améliorations. Cette participation active favorise l'adhésion collective et stimule l'innovation.

Leadership exemplaire

Le rôle des leaders dans l'entreprise est de promouvoir un climat de confiance et de collaboration. Ils doivent incarner les valeurs du lean et faciliter l'introduction des principes lean dans chaque processus de travail. Cette approche renforce l'excellence opérationnelle, essentielle à la réussite d'une organisation en lean manufacturing.

Communication transparente

Enfin, la communication doit être fluide et transparente, tant au niveau hiérarchique qu'entre les départements. Chaque changement ou décision lié au lean doit être bien compris par tous les membres de l’équipe, créant ainsi un alignement des objectifs avec la stratégie globale de l'entreprise. Une gestion de projet efficace s’appuie sur une communication ouverte, favorisant le partage des connaissances et des compétences.

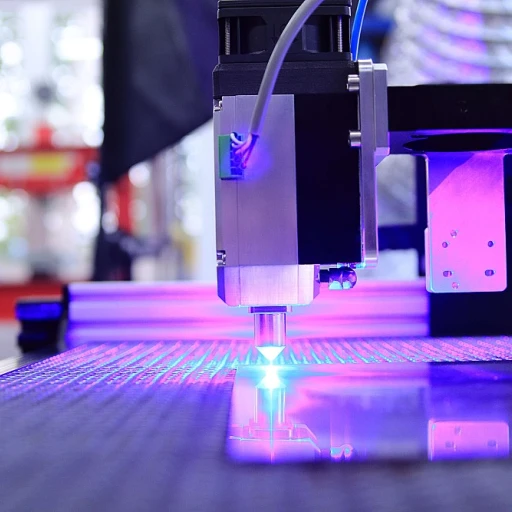

Outils et techniques du lean

Outils et Techniques Essentiels pour le Lean Management

Dans le cadre du lean management, l'utilisation d'outils et de techniques adéquates est cruciale pour améliorer les processus et éliminer les gaspillages. Ces outils permettent aux entreprises d'optimiser le flux de travail et d'assurer une qualité constante tout au long de la chaîne de production. Voici quelques outils incontournables :- Carte des flux de valeur (VSM) : Cet outil permet de visualiser les processus de production, d'identifier les gaspillages et d'améliorer l'efficacité globale de l'organisation. En cartographiant les flux de travail, les entreprises peuvent détecter les goulots d'étranglement et améliorer les délais de livraison.

- 5S : Une technique qui vise à organiser le lieu de travail pour améliorer la productivité et diminuer les erreurs. En suivant les cinq étapes (Seiri, Seiton, Seiso, Seiketsu, Shitsuke), il est possible d'instaurer une culture d'excellence opérationnelle qui renforce l'engagement des employés.

- Juste-à-temps (JIT) : Cette approche minimise les stocks et réduit les coûts de production en alignant précisément la production avec les demandes réelles des clients. Pour approfondir cette méthode, vous pouvez consulter notre article sur comment optimiser la production avec le juste-à-temps.

- Kaizen : Basé sur l'amélioration continue, le Kaizen implique tous les niveaux de l'entreprise dans les initiatives de développement de la qualité et d'optimisation de fonctionnement. Ce principe encourage les petits ajustements constants plutôt que des changements radicaux ponctuels.

Les défis de l'implémentation du lean

Identifier et surmonter les obstacles courants

L'implémentation du lean est souvent pavée de défis qui peuvent freiner une organisation dans sa quête d'amélioration continue. Ces obstacles ne sont pas insurmontables, mais nécessitent une compréhension approfondie des principes lean et une gestion proactive.Résistance au changement

L'un des plus grands défis est la résistance au changement au sein de l'organisation. La mise en œuvre d'une démarche lean bouleverse les habitudes établies, perturbant les processus traditionnels de production et de gestion. Pour minimiser cette résistance, il est crucial de former et d'engager les employés activement dans le processus de changement.Intégration des nouvelles méthodes

Les outils et techniques du lean, tels que la résolution de problèmes et l'optimisation des flux de travail, nécessitent un apprentissage et une intégration dans le système de production existant. Bien souvent, cette intégration se heurte à des difficultés logistiques et culturelles. Une approche par étapes, en commencant par un projet pilote par exemple, peut permettre une adoption plus fluide des méthodes lean.Mesure de la performance

Un autre aspect crucial est la mesure des résultats obtenus grâce à l'implémentation du lean. Les entreprises doivent pouvoir évaluer de manière objective l'impact des nouvelles méthodologies sur la qualité et la production. Cela nécessite un système fiable de suivi des performances et une adaptation continue des stratégies pour atteindre les objectifs fixés.Engagement et leadership

Le succès du lean requiert un engagement fort de la direction. Le management lean implique une vision claire accompagnée d'un leadership efficace pour guider l'entreprise à travers les changements nécessaires pour atteindre l'excellence opérationnelle. Seul un leadership fort peut encourager le développement d'une culture d'amélioration continue, essentielle à la réussite du processus. En surmontant ces défis, une entreprise peut transformer ses opérations et créer des produits et services de meilleure qualité, en éliminant les gaspillages et en optimisant chaque étape du processus de production. Adopter une telle démarche nécessite du temps et des efforts, mais les résultats en valent la peine.Mesurer le succès du lean

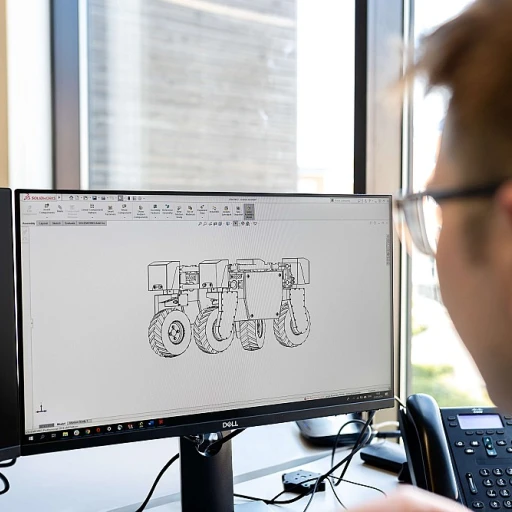

Évaluer les performances et l'impact du lean

Mesurer le succès de la démarche lean est essentiel pour garantir un retour sur investissement positif et une amélioration continue. Le management lean s'appuie sur des indicateurs clés de performance (KPI) qui aident à quantifier l'efficacité du système de production et la satisfaction des clients. Voici quelques aspects clés à considérer pour une évaluation rigoureuse :

- Réduction des gaspillages : Un des principes fondamentaux du lean est l'élimination des gaspillages dans le flux de travail. Mesurez les gains de temps, la réduction des coûts et l'optimisation des ressources pour évaluer cet aspect.

- Amélioration de la qualité : La qualité des produits ou services offerts est un indicateur clé. Analysez les retours clients et les taux de défauts pour comprendre les améliorations obtenues.

- Efficacité de la production : Suivez l'amélioration des processus de production à travers des métriques telles que le temps de cycle, le délai de livraison ou encore le taux d'utilisation des équipements.

- Satisfaction des clients : Finalement, le succès du lean se traduit aussi par la satisfaction accrue des clients, un objectif clé pour toute entreprise. Employez des sondages et des retours directs pour mesurer cet aspect.

En intégrant ces mesures de succès dans votre gestion de projet, vous pourrez identifier les axes d'amélioration potentiels, optimiser vos processus et maintenir un haut niveau d'excellence opérationnelle dans votre organisation. Rappelez-vous que la clé d'une mesure efficace réside dans un suivi continu et une adaptation aux besoins changeants de l'entreprise et des clients.

_resultat-large-teaser.webp)