-zoom-compress-teaser.webp)

Origines et principes fondamentaux du lean

Les racines du lean et ses fondements essentiels

Le lean trouve ses origines dans le système de production développé par Toyota, connu pour sa capacité à maximiser l'efficacité tout en minimisant les gaspillages. À la base de cette démarche se trouve un ensemble de principes qui visent à améliorer continuellement les processus de production et de management au sein de l'entreprise.

Les principes lean sont centrés sur la capacité à offrir plus de valeur au client tout en utilisant moins de ressources. Il s’agit de transformer la manière dont les processus sont organisés au sein de l'organisation pour favoriser un management visuel et une gestion efficace des flux de travail.

En adoptant une approche axée sur l'élimination des gaspillages, la méthodologie lean encourage une culture où l'amélioration continue est intégrée dans chaque aspect du travail quotidien. Cela concerne autant la production de produits et services que la gestion de projets ou d'équipes.

Les outils lean s'interfacent avec ces principes pour optimiser les processus de production, facilitant ainsi une amélioration continue et exponentielle. Que ce soit par l'application de techniques telles que le lean sigma ou à travers le renforcement de l'excellence opérationnelle, la démarche lean a prouvé son efficacité en tant que système de production adaptable à divers contextes sectoriels.

Les outils du lean : une boîte à outils pour l'efficacité

Un ensemble d'outils pour optimiser l'entreprise

Dans le contexte du lean, la boîte à outils est un élément central pour assurer une gestion efficace des projets et des processus de production. Ces outils jouent un rôle crucial dans la réduction des gaspillages et l'amélioration de la qualité des produits et services. Les entreprises, en mettant en œuvre ces outils, parviennent à accroître leur excellence opérationnelle. Les outils lean sont divers et adaptés à différents types de besoins et d'organisations. Voici quelques-uns des plus couramment utilisés :- Kaizen : Un processus d'amélioration continue qui permet de procéder à de petites améliorations régulières, impliquant souvent le personnel de tous les niveaux de l'organisation.

- 5S : Une méthode pour organiser l'espace de travail de manière plus efficace en suivant cinq étapes : Seiri (Trier), Seiton (Ranger), Seiso (Nettoyer), Seiketsu (Standardiser), et Shitsuke (Soutenir).

- La gestion visuelle : Utilisée pour rendre les processus et le gaspillage plus visibles afin de faciliter le suivi et la gestion.

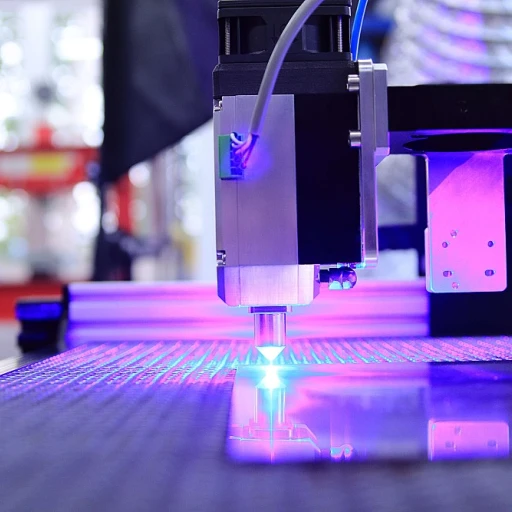

- SMED (Single-Minute Exchange of Dies) : Une technique pour réduire le temps nécessaire aux changements d'outils et d'équipement, augmentant la flexibilité de la production.

- Just-In-Time : Ciblant un flux de travail lisse et continu, il vise à fournir ce qui est nécessaire, quand c’est nécessaire, et seulement dans la quantité nécessaire.

Lean et amélioration continue : un duo gagnant

Lean et l'optimisation continue : une symbiose efficace

La démarche lean s'intègre parfaitement dans le concept d'amélioration continue, visant une réduction constante des gaspillages et une optimisation des processus. Dans un contexte où maintenir la compétitivité est essentiel, l'alliage du lean et de l'amélioration continue se révèle être une stratégie de plus en plus prisée par les entreprises.

Le lean, au travers de ses principes fondamentaux comme la concentration sur la valeur client, la suppression des gaspillages et la fluidification des flux de travail, contribue à créer un environnement propice à l'amélioration continue. Cette approche ne se limite pas seulement à l'industrie manufacturière, mais s'applique également aux services, aux produits, et à tout autre secteur d'activité.

- Excellence opérationnelle : Le lean management vise à atteindre un niveau d'excellence opérationnelle en rationalisant les processus et en optimisant la gestion de projet.

- Management visuel : L'utilisation d'outils tels que les tableaux de bord visuels permet de suivre les performances et d'identifier rapidement les opportunités d'amélioration.

- Résolution de problèmes : Une méthodologie lean s'appuie sur l'analyse des causes profondes des dysfonctionnements pour apporter des solutions durables.

- Culture d'amélioration : Une démarche lean favorise une culture d'amélioration continue où les employés sont encouragés à contribuer à l'amélioration de la qualité et de l'efficacité de l'organisation.

Finalement, le mariage entre le lean et l'amélioration continue constitue un véritable levier de transformation pour l'entreprise moderne, soucieuse de s'adapter aux changements rapides du marché tout en assurant un haut niveau de qualité pour ses clients.

Les défis de la mise en œuvre du lean

Transformer les défis en opportunités : une mise en œuvre réfléchie du lean

L'implantation du lean management dans une organisation peut rencontrer plusieurs obstacles. Pourtant, avec une démarche structurée et une compréhension des principes fondamentaux, ces défis peuvent être surmontés.- Résistance au changement : Les employés peuvent manifester une certaine réticence face aux nouvelles méthodes lean. C'est pourquoi il est essentiel de communiquer clairement les objectifs de la démarche lean et d'impliquer tous les niveaux de l'entreprise. Un management visuel efficace peut faciliter cette adoption en rendant les progrès visibles et compréhensibles pour tous.

- Adaptabilité des outils : Chaque entreprise est unique et les outils lean doivent être adaptés aux besoins spécifiques de l'organisation et du secteur. Une personnalisation adéquate de la boîte à outils lean peut maximiser son efficacité et réduire les gaspillages durant la mise en place.

- Mesurer les résultats : Pour prouver l'efficacité du management lean, les entreprises doivent mettre en place des systèmes de mesure adaptés. Cela aide à suivre les flux de travail et à identifier les gains en termes de qualité et de productivité.

- Intégration continue : Le lean est un projet à long terme. Il nécessite un engagement constant pour l'amélioration continue des processus de production. En créant une culture d'excellence opérationnelle, les entreprises peuvent intégrer de manière durable les principes du lean manufacturing.

Études de cas : succès du lean dans différents secteurs

Le succès du lean dans divers secteurs d'activité

L'implémentation du lean s'est traduite par de nombreux succès dans des secteurs variés, aussi bien dans l'industrie que dans les services. Les principes lean ont permis de transformer les processus de production, améliorer la qualité, et augmenter la satisfaction des clients. Dans le secteur automobile, l'application des méthodes lean a permis d'optimiser le flux de travail et d'éliminer les gaspillages. Les entreprises de manufacturing ont ainsi pu améliorer leur production et réduire les coûts, sans pour autant compromettre la qualité du produit. Les entreprises de services ne sont pas en reste. Dans le domaine de la santé, par exemple, le lean management a contribué à améliorer l'efficacité organisationnelle et à réduire les temps d'attente des patients. Les outils lean tels que le management visuel et la résolution de problèmes ont joué un rôle crucial dans l'amélioration des processus. Un autre secteur ayant bénéficié de la démarche lean est celui de la gestion de projet. Les équipes ont pu renforcer leur cohésion grâce à une meilleure gestion des flux de travail et une utilisation optimale des ressources disponibles. La mise en place d'une méthodologie lean a facilité l'atteinte des objectifs de projet tout en assurant une excellente qualité des produits et services livrés. Ces études de cas illustrent comment le lean peut s'intégrer dans une stratégie d'amélioration continue et démontrent son efficacité à travers différents contextes, montrant que l'atteinte de l'excellence opérationnelle est à la portée de nombreuses entreprises, quels que soient leurs secteurs et projets.L'avenir du lean et de l'amélioration continue

Le déploiement du lean dans un avenir centré sur l'innovation

Le futur du lean et de l'amélioration continue se caractérise par une intégration accrue des dernières innovations technologiques et méthodologiques. L'objectif est de rester compétitif face aux défis du marché mondial tout en conservant les principes fondamentaux de cette démarche. Voici quelques aspects clés à surveiller :- Digitalisation et automatisation : Grâce aux avancées numériques, les entreprises peuvent raffiner leurs processus de production et de gestion. L'automatisation et l'intelligence artificielle jouent un rôle crucial dans l'optimisation des flux de travail, simplifiant la résolution de problèmes et favorisant une efficacité accrue. Les entreprises doivent embrasser cette transformation technologique pour maintenir l'excellence opérationnelle.

- Personnalisation de l'offre : Les consommateurs attendent des produits et services de plus en plus personnalisés. Le lean peut aider à adapter les lignes de production pour répondre à ces exigences tout en minimisant les gaspillages. Cela implique une collaboration étroite avec les clients pour comprendre leurs attentes spécifiques, tout en restant fidèle aux principes lean d'élimination des gaspillages.

- Extension au-delà de la production : Si le lean manufacturing était historiquement centré sur les processus de production, son champ d'application s'étend désormais à d'autres domaines de l'entreprise. Du développement de nouveaux produits à la gestion de projet, le lean management offre des outils précieux pour améliorer la qualité et la satisfaction client à chaque étape du cycle de vie des produits ou services.

- Défis globaux et adaptation : Les entreprises doivent naviguer dans un paysage économique de plus en plus complexe, impliquant des considérations économiques, écologiques et sociales. Le lean sera essentiel pour aider les organisations à s'adapter rapidement, à innover et à intégrer une approche durable dans leurs pratiques commerciales.

_resultat-large-teaser.webp)