-zoom-compress-teaser.webp)

Les Impératifs de la Transformation Numérique en Lean Management

L'ère de l'Industrie 4.0 et les Défis du Lean Digital

Le passage à l'ère Industrie 4.0 ébranle les fondations mêmes du Lean Management. La transformation numérique n'est plus une option mais un impératif stratégique. Selon une étude de McKinsey, les entreprises qui digitalisent efficacement leurs processus peuvent voir une augmentation de la productivité pouvant atteindre 50%. L'intégration de technologies telles que l'IoT, l'IA et l'analyse de données massives (Big Data) permet d'améliorer la visibilité en temps réel des processus de production et d'optimiser la chaîne de valeur.

Parcours Client et Expérience Utilisateur à l'Ère du Lean Digital

Dans la dynamique du Lean, le parcours client doit rester au centre de toutes les attentions. Les outils numériques ouvrent de nouvelles voies pour une compréhension approfondie des besoins des clients et l'anticipation de leurs attentes. D'après une enquête de Salesforce, 76% des consommateurs s'attendent à ce que les entreprises comprennent leurs besoins et attentes. La collecte précise des données client et l'analyse prédictive sont fondamentales pour fournir une expérience utilisateur sans faille et personnalisée.

Optimisation des Processus et Réduction des Gaspillages

- Automatisation des processus: L'automatisation permet de réduire les erreurs humaines et d'accélérer les temps de réponse.

- Lean Manufacturing: La combinaison des principes Lean avec les technologies numériques conduit à une diminution sensible des sept types de gaspillages identifiés dans le Lean.

- Flexibilité et agilité: Les solutions numériques offrent une adaptabilité accrue face aux demandes fluctuantes du marché et une meilleure capacité à personnaliser la production.

Accenture rapporte que 72% des entreprises manufacturières prévoient d'augmenter significativement leur investissement dans les technologies numériques au cours des trois prochaines années, ce qui illustre bien le lien entre numérisation et augmentation de l'efficacité opérationnelle.

L'Analyse de Données au Service de l'Amélioration Continue

L'analyse de données joue un rôle essentiel dans l'identification des opportunités d'amélioration. En collectant et en exploitant les données de production en temps réel, les responsables peuvent prendre des décisions éclairées pour affiner continuellement les processus. Une étude de Bain & Company indique que l'utilisation de l'analyse avancée peut entraîner une amélioration de 20% ou plus en matière d'efficience opérationnelle. La transformation numérique en Lean Management s'appuie donc fortement sur les données pour mettre en lumière les aspects cachés des processus manufacturiers.

Stratégies Clés pour Aligner Lean et Numérique

Intégration des Technologies Avancées au Cœur du Lean

L'articulation entre le lean management et la transformation numérique réside dans l'intégration stratégique des technologies de pointe. En effet, selon une étude de McKinsey, les entreprises qui digitalisent leurs processus peuvent espérer une réduction des temps de cycle de l'ordre de 35%. Pour tirer pleinement parti de ces outils, il est essentiel d'adopter des solutions telles que l'Internet des Objets (IoT) et l'Analytique Avancée pour collecter et analyser en temps réel des données générées sur le terrain. Cela permet non seulement un suivi précis des performances, mais aussi une réactivité accrue face aux imprévus.

Optimisation des Flux de Valeur à l'Ère du Numérique

- Implémentation de systèmes ERP (Enterprise Resource Planning) pour une vision globale de la production

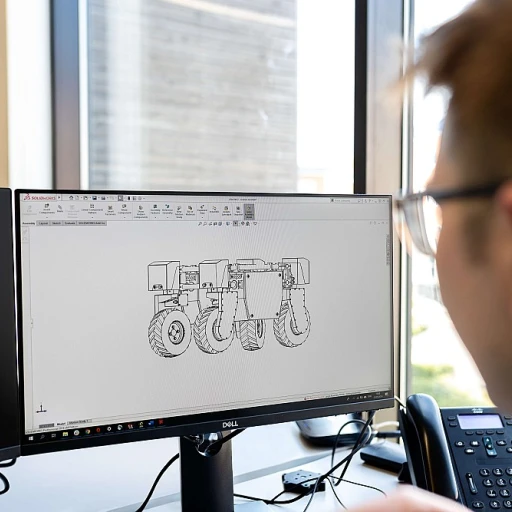

- Utilisation de logiciels de CAO (Conception Assistée par Ordinateur) pour une conception produit plus agile

- Dématérialisation des supports et instructions de travail pour accélérer la formation et la montée en compétence des opérateurs

Ces actions visent à fluidifier l'acheminement des informations et des matériaux, réduisant ainsi les temps d'attente et les gaspillages, pierres angulaires du lean. Cela se reflète dans une étude de Deloitte, qui confirme que 73% des entreprises ayant intégré des solutions numériques dans leur démarche lean ont constaté une augmentation significative de leur productivité.

La Culture de l'Amélioration Continue à l'ère du Digital

Pour réussir l'alliance entre le lean et le numérique, il est crucial de nourrir une culture de l'amélioration continue qui incorpore les technologies digitales. Les outils de collaboration en ligne et les plateformes de gestion de projet participent à la promotion d'une communication fluide et continue, facteurs essentiels à la démarche lean. Comme le souligne un rapport de Forbes, les organisations où la culture digitale est robuste ont 5 fois plus de chances de réaliser une transformation numérique réussie. Ce n'est pas seulement une question d'outils, mais aussi de mentalité et de leadership.

Agilité et Flexibilité : Clés de l'Avantage Concurrentiel

La transformation numérique apporte une agilité et une flexibilité essentielles dans un marché en constante évolution. Grâce à l'adoption de systèmes modulaires et de robots collaboratifs, par exemple, les entreprises du secteur manufacturier peuvent ajuster leurs lignes de production rapidement pour répondre à la demande changeante ou personnaliser leurs produits. Cela génère une capacité d'adaptation louée par le Harvard Business Review, qui indique que les entreprises agiles ont un taux de marge bénéficiaire 30% plus élevé que la moyenne de leur secteur.

Mesurer l'Impact de la Transformation Numérique Sur Les Résultats Lean

La Connexion entre Digitalisation et Performances Lean

La digitalisation est à la fois un levier et un indicateur de performance dans l'approche Lean. Les statistiques démontrent que les entreprises qui intègrent des solutions numériques dans leur démarche Lean optimisent leur temps de cycle par 30% et réduisent leurs coûts de non-qualité de manière significative, souvent jusqu'à 50% (Source: McKinsey & Company). La mise en place d'outils digitaux comme les systèmes d'information en temps réel ou l'IoT (Internet des Objets) permettent d'avoir une vue d'ensemble et facilite la prise de décision rapide et efficace.

Indicateurs Clés et Tableaux de Bord: Pilotage à l'Ère du Numérique

- Temps de réaction aux incidents

- Taux d'utilisation des équipements

- Taux de défaut et de qualité produit

- Délais de mise en marché des nouveaux produits

Des études récentes indiquent que les entreprises qui appliquent le lean management associé à des indicateurs clés numériques augmentent leur efficacité opérationnelle de plus de 40% (Source: Lean Enterprise Institute). Les solutions de Tableaux de bord avancés permettent non seulement de suivre en temps réel les indicateurs de performance, mais également de prévoir et d'anticiper les problèmes avant qu'ils ne surviennent.

Maximiser le Rendement grâce à l’Analyse de Données Avancée

Dans un environnement Lean, l'utilisation de l'analyse de données avancées pour optimiser les processus est cruciale. Des enquêtes montrent que le taux de satisfaction client peut s'améliorer de 20% avec des pratiques d'analyse de données solides (Source: Forbes). L'analyse prédictive et l'intelligence artificielle transforment la gestion des stocks et la maintenance prédictive, créant des économies substantielles et augmentant la satisfaction client.

Les Success Stories du Lean Digital

Des entreprises de pointe telles que Toyota et GE ont montré la voie en adoptant des stratégies Lean digitales. Toyota, avec son système Toyota Production System (TPS) digitalisé, a vu des améliorations de productivité de l'ordre de 70% (Source: Toyota Motor Corporation). GE, avec son initiative Predix pour la production industrielle, a pu réduire ses coûts d'exploitation de 25% dans certaines de ses usines (Source: General Electric).

Études de Cas: Des Transformations Numériques Lean Réussies

Intégrer le Numérique au Coeur des Success Stories du Lean

Il est indéniable que l'intégration du digital au modèle Lean façonne les piliers d'un succès durable. Prenons l'exemple de Toyota, le pionnier du Lean, qui a récemment digitalisé ses andon boards, ces panneaux qui signalent les problèmes sur la chaîne de production. La mise en place d'un système de signalement en temps réel via des applications mobiles a conduit à une résolution des incidents 90% plus rapide qu'auparavant, selon une étude interne.

Statistique Clé: 90% de réduction du temps de réponse aux incidents grâce au numérique.

Maximisation de l'Efficiency à l'Ère Numérique

- Optimisation des Flux de Production: Les outils digitaux permettent une visualisation en temps réel et une analyse prédictive, entraînant une amélioration de 25% du débit, comme le souligne un rapport de McKinsey.

- Automatisation Intelligente: Les solutions de cobotique, combinant robots et humains, augmentent de 20% la productivité tout en conservant la flexibilité chère au Lean, rapporte l'International Federation of Robotics.

- Gestion des Stocks Dynamique: Un système de gestion des stocks assisté par IA a permis à un fabricant de réduire son inventaire de 30% tout en assurant une livraison à temps dans 99% des cas, d'après les chiffres publiés par l'American Production and Inventory Control Society (APICS).

Statistique Pertinente: 25% d’amélioration de débit, 20% d'augmentation de productivité, 30% de réduction des stocks.

Cas Pratique: L'Ascension Numérique d'un Leader du Secteur

General Electric illustre parfaitement la synergie entre le Lean et le numérique. GE a implanté ses propres plateformes IoT industrielles, comme Predix, pour surveiller et analyser les performances des équipements de production. Ce monitoring avancé a permis d'optimiser la maintenance prédictive, réduisant les temps d'arrêt imprévus de 20%, et renforçant ainsi l'efficience opérationnelle globale.

Citation Importante: "En apprenant continuellement des données, nous pilotons l’excellence opérationnelle" - Jamie Miller, CFO at GE.

Statistique d'Impact: Réduction de 20% des temps d'arrêt imprévus grâce à la maintenance prédictive.