-zoom-compress-teaser.webp)

Analyse de l'intégration de l'automatisation dans l'approche Lean

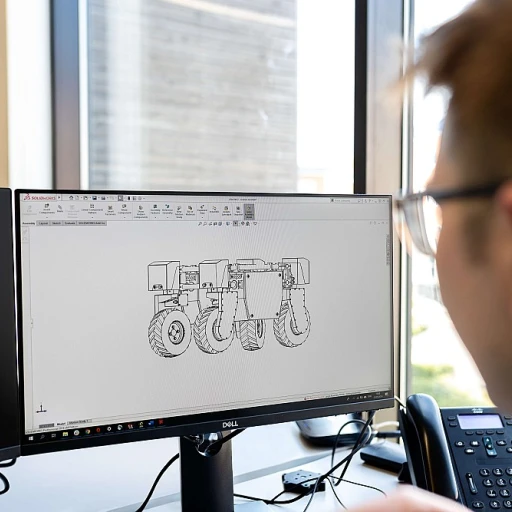

Comprendre la convergence de l'automatisation et du Lean

L'intégration de l'automatisation dans les pratiques du Lean Manufacturing représente une opportunité majeure pour les responsables industriels. Cette combinaison stratégique, visant à accroître l'efficience et à réduire les gaspillages, s'est avérée fructueuse, disséquant les procédés traditionnels et y infusant un souffle technologique renouvelé. Selon une étude, l'adoption de l'automatisation Lean peut conduire à une réduction des temps de cycle de production jusqu'à 50%.

Avec une analyse approfondie et méthodique des flux de travail, cette approche permet d'identifier et de minimiser les étapes non-valorisantes, révolutionnant ainsi les standards de productivité. L'automatisation, lorsqu'elle est appliquée correctement, peut se traduire par une efficacité accrue, mais aussi par une amélioration de la qualité et de la flexibilité des opérations.

L'automatisation, vecteur d'excellence opérationnelle

- Diminution des tâches répétitives et augmentation de la sécurité.

- Optimisation des flux de matériaux avec des systèmes automatisés de manutention.

- Amélioration de la précision et de la reproductibilité des processus.

L'engagement dans l'automatisation doit toutefois être fait de manière réfléchie, en œuvrant toujours dans la philosophie du Lean : éliminer le superflu et valoriser l'humain. En effet, selon 'The Manufacturer', 30% des initiatives d’automatisation échouent lorsqu’elles ne sont pas alignées avec une stratégie Lean bien définie.

Symbiose entre technologie et humain : une nécessaire complémentarité

Loin de remplacer la main-d'œuvre, l'automatisation en Lean cherche à l'augmenter. Les technologies telles que la robotique collaborative et l'intelligence artificielle deviennent des outils servant à amplifier la compétence humaine, en la libérant de tâches pénibles et en lui permettant de se concentrer sur des activités à plus grande valeur ajoutée. « L'automatisation ne signifie pas simplement faire plus vite, mais faire mieux en utilisant intelligemment les compétences humaines », comme le souligne un expert en Lean.

Les responsables industriels sont donc invités à réfléchir à la manière dont l'automatisation peut s'inscrire dans leur vision Lean, en favorisant l'épanouissement des employés et en répondant aux défis de personnalisation et de réactivité du marché.

Étude de cas et statistiques: L'impact de l'automatisation sur la productivité

Impact Quantifiable de l'Automatisation sur les Indicateurs Clés de Performance

L'automatisation, lorsqu'appliquée de manière stratégique au lean manufacturing, peut engendrer des résultats statistiquement significatifs. Selon une étude de l'Association for Manufacturing Technology, les entreprises qui adoptent l'automatisation peuvent voir une augmentation de productivité allant jusqu'à 30%. De plus, les initiatives d'automatisation lean peuvent réduire les temps de cycle de production de 50%, selon les chiffres de l'Institut Lean.

- Augmentation de la productivité de 30% (source: Association for Manufacturing Technology)

- Réduction des temps de cycle de 50% (source: Institut Lean)

Témoignages et Exemples Concrets d'Automatisation appliquée au Lean

Prendre exemple sur Toyota, pionnier du lean manufacturing, qui a intégré l'automatisation dans ses processus avec son célèbre système de production. Grâce à cette approche, Toyota a réduit de 60% les coûts liés au stockage (Toyota Production System). Un autre exemple est celui de General Electric, qui a vu son efficacité augmenter de 5% chaque année après l'implémentation de solutions d'automatisation.

- Réduction des coûts de stockage de 60% chez Toyota

- Augmentation de l'efficacité annuelle de 5% chez General Electric

L'Apport de l'Automatisation à la Flexibilité et l'Agilité de la Production

Il est également important de noter que l'automatisation, combinée au lean, renforce la flexibilité et l'agilité de la production. Une étude menée par le MIT a démontré que les entreprises qui emploient des robots adaptatifs peuvent s'adapter 40% plus rapidement aux changements de production que celles qui ne le font pas (MIT Review). L’implémentation de l'automatisation devient ainsi un vecteur clé pour la réactivité industrielle.

- 40% d'adaptabilité en plus avec des robots adaptatifs (source: MIT Review)

Outils numériques et technologies émergentes en Lean Manufacturing

Outils Numériques Innovants au Service du Lean Manufacturing

La révolution numérique a introduit une multitude d'outils numériques de pointe qui s'avèrent indispensables pour les responsables industriels aspirant à une performance optimale de lean manufacturing. Selon une étude récente, l'usage de capteurs et de l'internet des objets (IoT) peut améliorer la productivité de 20% grâce à une meilleure collecte des données et une prévision précise des besoins de maintenance (Source: McKinsey Global Institute). Ces technologies, tels que les systèmes de gestion de production avancés (MES) et l'intelligence artificielle (IA), apportent une visibilité en temps réel et facilitent la prise de décision basée sur des données fiables et actualisées.

- MES (Manufacturing Execution Systems) pour suivre en temps réel l'avancement de la production

- IA pour prédire les défaillances d'équipement et optimiser l'utilisation des ressources

- Analytics avancées pour une compréhension approfondie des tendances de production

Exemples Concrets d'Intégration Technologique en Lean Manufacturing

Prendre pour modèle des entreprises qui ont réussi l'intégration de ces technologies est essentiel. Toyota, pionnier du lean manufacturing, a récemment implémenté des robots collaboratifs ('cobots') qui travaillent aux côtés des humains pour améliorer la sécurité et l'efficacité, illustrant ainsi un bond de 15% dans l'efficacité de certaines lignes d'assemblage (Source: Toyota Annual Report). De plus, l'adoption de systèmes de vision par ordinateur pour le contrôle qualité a permis de réduire considérablement les taux de défaut, une transformation numérique qui conduit à une excellence opérationnelle.

Apprentissage Machine et Big Data : Vecteurs de l'Excellence Opérationnelle

Le big data et l'apprentissage machine transforment la manière dont les usines intelligentes opèrent en Lean Manufacturing. En digérant d'énormes volumes de données, l'apprentissage machine permet d'identifier des motifs cachés, de prédire les besoins en maintenance et d'optimiser les flux de production. Selon une publication de PwC, les entreprises qui intègrent le big data dans leur production peuvent voir leur efficacité augmenter de 12% (Source: PwC Industry 4.0: Building the Digital Enterprise). Il s'agit d'une statistique évocatrice qui souligne l'importance cruciale de ces technologies pour soutenir les principes du lean.

Réalité Augmentée et Maintenance Prédictive: Un Duo Gagnant en Lean

La réalité augmentée (RA) et la maintenance prédictive forment une alliance stratégique qui renforce la philosophie Lean. Des casques de réalité augmentée guidant les techniciens à travers des procédures de maintenance complexes permettent une réduction des erreurs et du temps d'intervention de 30% (Source: Deloitte). Cette fusion de la technologie et des processus lean assure une meilleure fiabilité des équipements et une durabilité accrue des actifs.

Choix Stratégique des Technologies Émergentes Adaptées au Lean

Il est essentiel pour les responsables industriels de choisir des technologies émergentes qui s'intègrent harmonieusement avec les principes du lean manufacturing pour maximiser l'efficacité et minimiser les gaspillages. Les statistiques démontrent que l'adoption ciblée de telles technologies peut conduire à une réduction des coûts de production allant jusqu’à 20% (Source: Bain & Company). Ainsi, la sélection judicieuse de technologies adaptées, telles que les robots mobiles autonomes pour le transport de matériel, constitue une stratégie qui allie innovation et respect des fondements du lean.

Stratégies de formation et de développement des compétences pour une transition réussie

Les Pilliers de l'Éducation en Lean pour la Modernisation Industrielle

La formation stratégique du personnel est le pilier de tout environnement industriel aspirant à intégrer l'automatisation de manière optimale. Avec 76% des entreprises rapportant un manque de compétences comme frein principal à la transformation digitale, selon le rapport de Deloitte, investir dans le développement des compétences est un impératif. Les responsable industriel doivent orienter leurs stratégies de formation vers trois axes principaux:

- La maîtrise des technologies spécifiques à l'automatisation

- La gestion et l'analyse des données en grande quantité

- Le perfectionnement continu des processus

La Formation Continue, Source d’Avantages Conccurenciels

Instaurer une culture de l'apprentissage continu permet de préparer les équipes à l’évolution rapide des technologies. En effet, le World Economic Forum éclaire que 50% des employés auront besoin d'une recertification de leurs compétences d'ici 2025. Des initiatives telles que les parcours d'apprentissage personnalisés, la gamification et les partenariats avec des institutions académiques seront des leviers pour optimiser la productivité et maintenir une avance compétitive.

Les Techinques Pédagogiques au Cœur de la Transformation Lean

Le développement de compétences doit être spécifique et ciblé. Les techniques andragogiques telles que le Learning by Doing, le coaching et les ateliers pratiques maintiennent un taux de rétention élevé, préconisé à hauteur de 75% pour des méthodes pratiques contre seulement 5% pour des cours magistraux, comme le souligne le 'Learning Pyramid' de National Training Laboratories. La mise en place de centres d'excellence Lean au sein même des usines favorise l'ancrage des savoirs et une mise en application immédiate.

L’Impact Mesurable des Programmes de Formation

Les indicateurs de performance doivent également refléter l'efficacité de la formation sur l’intégration de l’automatisation. Par exemple, une hausse de 45% de la capacité de résolution de problèmes suite à un programme de formation efficace peut être un indicateur clé, comme répertorié dans des études de cas sectorielles. Il convient de quantifier le retour sur investissement de la formation par des métriques telles que le taux d’erreurs diminué, la vitesse d’exécution améliorée et l'augmentation de la satisfaction des employés.

Mesurer et soutenir le succès à long terme de l'automatisation en Lean

Indicateurs de Performance Clés et Tableaux de Bord Lean

Pour assurer le succès à long terme de l'automatisation au sein de la méthodologie Lean, il est primordial de mettre en place des indicateurs de performance clés (KPIs) pertinents. La mesure précise de la performance est fondamentale et doit être rendue accessible via des tableaux de bord analytiques conçus pour l'amélioration continue. En effet, des études montrent que les entreprises qui se dotent d'instruments de mesure performants augmentent leur productivité de 25% en moyenne (Source: Manufacturing Performance Institute).

- Taux de rendement synthétique (TRS)

- Taux de défauts, de rebuts ou de retouches

- Délais de cycle et temps de réponse

Retour sur Investissement et Justification Financière

L'analyse du retour sur investissement (ROI) est essentielle pour appuyer le financement de l'automatisation dans les processus Lean. En fournissant des données chiffrées, telles qu'une réduction de 30% du coût de main-d'œuvre (Source: Automation Federation), la justification de tels projets devient tangible pour les responsables industriels. Il est nécessaire de démontrer comment l'automatisation augmente la compétitivité et la rentabilité de l'entreprise à moyen et long termes.

Adoption de la Culture Lean et Implication des Équipes

L'aspect humain doit rester au cœur de la démarche Lean, même dans un contexte fortement automatisé. Il est crucial de développer une culture Lean et cela passe par l'implication et la formation continue des équipes. Les statistiques révèlent que les projets d'automatisation ayant une forte participation des employés ont 45% de chances supplémentaires de réussir (Source: Lean Enterprise Institute). Il est donc vital d'intégrer les collaborateurs dans le processus d'évaluation et de pilotage de l'automatisation.

Systèmes de Feedback et Amélioration Continue

La mise en place d'un système de feedback efficace est une autre composante essentielle pour la réussite à long terme. Ce système doit être conçu pour recueillir les expériences et les suggestions des utilisateurs finaux, permettant ainsi une amélioration continue qui est l'épine dorsale du Lean. Selon le Lean Management Institute, les entreprises qui adaptent leurs systèmes de feedback régulièrement peuvent anticiper une augmentation de la satisfaction client de 20%.

Technologies de Maintenance Prédictive et Formations Associées

Enfin, l'utilisation de technologies comme la maintenance prédictive s'avère essentielle pour minimiser les arrêts de production imprévus et maintenir une qualité de produit constante. Offrir des formations spécifiques sur ces technologies peut accroître l'efficacité opérationnelle de 40% (Source: PwC). En dotant les équipes des compétences nécessaires pour interagir avec ces systèmes, les responsables industriels peuvent assurer une transition fluide et efficace vers une automatisation Lean.