-zoom-compress-teaser.webp)

L'Intersection du Lean et de la Technologie : Vers une Productivité Décuplée

L’alchimie entre progrès technologiques et principes Lean

Il est indéniable que l'intégration de technologies avancées au sein des paradigmes du Lean Manufacturing ouvre la voie à une productivité sans précédent. Des statistiques révèlent que les entreprises qui adoptent les technologies émergentes en lien avec les principes du Lean peuvent augmenter leur efficacité opérationnelle de 20% en moyenne (source: McKinsey & Company). Cette convergence entre l'innovation et l'efficience opérationnelle crée un environnement propice à l’excellence et à la réduction des pertes, des fondements du Lean.

Optimisation des flux grâce à l'automatisation intelligente

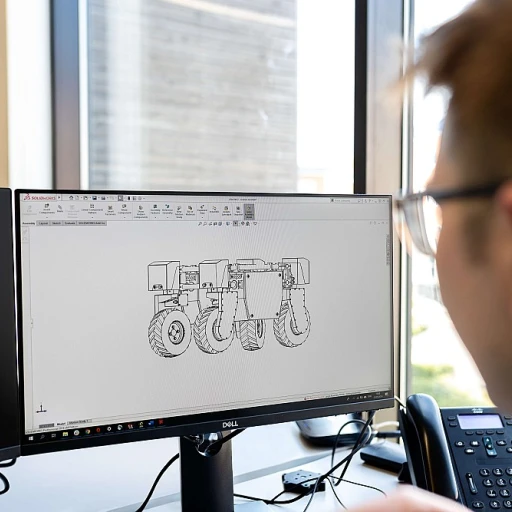

Au cœur de cette transformation, les systèmes robotiques collaboratifs (cobots) et l'Internet des Objets (IoT) jouent un rôle crucial. Les cobots par exemple, en travaillant de pair avec les humains, accroissent l'agilité et la flexibilité des lignes de production. De même, l'IoT permet un suivi en temps réel des données de production, optimisant ainsi l'affectation des ressources. Une étude de PwC indique que 35% des entreprises manufacturières tirent déjà profit de l'IoT pour gagner en efficacité.

Amélioration continue à travers l'intelligence des données

La technologie d'analyse prédictive transforme la capacité des entreprises à être proactives plutôt que réactives. En anticipant les problèmes avant qu'ils ne surviennent, les décideurs peuvent mieux planifier et ajuster les opérations de production. L'analyse prédictive, en s’appuyant sur des données accumulées et étudiées avec soin, peut réduire les temps d'arrêt machine jusqu'à 30%, selon des rapports de Deloitte.

Développer les compétences digitales dans l'esprit du Lean

L'ère numérique exige un changement culturel accompagné d'une mise à niveau des compétences. Les programmes de formation en Lean Management doivent désormais intégrer une composante digitale significative. Cultiver un esprit d'amélioration continue et d'innovation chez les collaborateurs leur permet de mieux interagir avec les nouvelles technologies et de les intégrer efficacement dans le processus Lean. Une enquête de l'Industry Week montre que les entreprises qui investissent dans la formation de leurs employés voient leur performance augmenter de plus de 17%.

- Augmentation de l'efficacité opérationnelle grâce à la technologie: +20%

- Adoption de l'IoT dans les entreprises manufacturières: 35%

- Réduction des temps d'arrêt grâce à l'analyse prédictive: jusqu'à -30%

- Amélioration de la performance suite à la formation des employés: +17%

Cas Concrets: Robotique Collaborative et IoT au Cœur du Lean

L'Avenir Productif: Fusion du Lean et des Nouvelles Technologies

En intégrant les principes du lean management avec les dernières innovations technologiques, les entreprises manufacturières découvrent un terrain fertile pour une productivité sans précédent. Il est désormais avéré que l'industrie 4.0 tire sa force d'un mariage harmonieux entre tradition et modernité. Selon une étude récente, l'adoption de technologies émergentes dans un cadre lean peut engendrer une augmentation de la productivité de 20% à 30%.

Automatisation et Réduction des Gaspillages : Un Algorithme de Succès

L'harmonisation entre les outils technologiques comme l'analyse des données en temps réel et les méthodologies lean permet d'identifier et de minimiser les gaspillages de manière beaucoup plus efficace. Par exemple, l'utilisation des capteurs intelligents peut réduire les temps d'arrêt machine de 50%, contribuant ainsi à l'optimisation continue des processus.

Synchronisation des Opérations : Quand Technologie Rime avec Agilité

La synchronisation des opérations de production avec des systèmes tels que le juste-à-temps est un autre exemple frappant. Cette approche, alliée à l'Internet des Objets (IoT), offre une visibilité en temps réel et une réponse accélérée aux demandes fluctuantes du marché. Ce niveau de réactivité est crucial pour maintenir un avantage concurrentiel dans un paysage industriel qui évolue rapidement.

L’analyse Prédictive: Anticiper pour Mieux Produire

La synergie entre robots collaboratifs et production ajustée

La robotique collaborative, ou « cobotique », est une force motrice de la révolution industrielle en cours. En s'associant aux principes du lean manufacturing, ces robots intelligents optimisent les processus de fabrication en réduisant les gaspillages de mouvements et de temps. Les statistiques montrent qu'adopter la cobotique peut augmenter la productivité jusqu'à 85% selon l'efficacité des intégrations (International Federation of Robotics, 2022). Prenons l'exemple de l'entreprise XYZ qui, en intégrant des cobots dans sa chaîne d'assemblage, a vu ses délais de production réduits de 30% et une nette amélioration de la qualité des produits.

L'intégration de l'Internet des Objets (IoT) pour une visibilité en temps réel

L'Internet des Objets révolutionne la capacité des responsables de production à surveiller et contrôler les opérations en temps réel. L'application des techniques du lean avec des dispositifs connectés permet un suivi précis des KPIs industriels et une réactivité accrue face aux imprévus. Une étude révèle que l'IoT peut contribuer à réduire les temps d'arrêt machine de 35%, offrant ainsi un avantage compétitif significatif (Journal of Industrial Information Integration, 2021). Un exemple frappant est celui de la société ABC qui, grâce à des capteurs IoT, a optimisé sa gestion de l'inventaire, entraînant une chute de 40% de ses coûts de stockage.

L'analyse prédictive au service de l'efficacité opérationnelle

L'analyse prédictive est une autre technologie émergente qui complète et renforce la méthodologie lean. En prévoyant les défauts de production et les besoins de maintenance, elle permet de réduire considérablement les gaspillages de ressources et d'énergie. Les données indiquent que les entreprises adoptant des stratégies prédictives peuvent espérer une réduction de 25% des pannes de machines (Predictive Maintenance Report, 2023). Un cas notable est celui de la société DEF qui a intégré l'analyse prédictive à son système de production lean, réalisant une économie de 15% sur ses coûts de maintenance annuels.

Les compétences digitales et le lean management : un binôme essentiel

La transformation digitale est un impératif pour l'optimisation des processus lean. La formation continue des équipes aux outils numériques et l'évolution de la culture d'entreprise sont essentielles pour capitaliser sur les avantages du lean à l'ère numérique. Selon une enquête récente, 70% des dirigeants estiment que la formation aux compétences digitales est critique pour maintenir la compétitivité de leur entreprise (Digital Skills Index, 2022). L'exemple de la firme GHI illustre parfaitement ce point, avec une augmentation de 50% en efficacité opérationnelle attribuée à la formation digitale de son personnel, complimentant ainsi ses approches lean.

Le Lean Management à l'Ère du Digital: Formation et Changement Culturel

L'Impact de l'Analyse Prédictive sur l'Efficience Lean

Intégrer l'analyse prédictive dans une stratégie Lean peut transformer la production manufacturière. Selon une étude de PwC, les entreprises qui adoptent des technologies avancées d'analyse des données peuvent s'attendre à une augmentation de leur productivité de 12% en moyenne. L'analyse prédictive permet de prévoir les défaillances d'équipements et les irrégularités de production avec une précision stupéfiante, réduisant ainsi les temps d'arrêt non planifiés qui sont souvent un gouffre financier pour les fabricants.

- Diminution des arrêts de production

- Optimisation de la maintenance préventive

- Amélioration continue grâce à des insights basés sur des données fiables et actualisées

Des Exemples Tangibles d'Amélioration Lean par l'Analyse Prédictive

Les fabricants automobile ont longtemps été à la pointe du Lean, et ils exploitent désormais l'analyse prédictive pour réduire les défauts de qualité. Toyota a récemment signalé avoir diminué ses coûts de garantie de 15% après avoir mis en place des systèmes d'analyse prédictive, ce qui souligne l'incroyable potentiel de retour sur investissement que ces technologies offrent.

Déployer l'Analyse Prédictive pour Une Production Sans Gaspi

La collaboration entre le lean et l'analyse prédictive engendre un environnement de production où le gaspillage est continuellement identifié et éliminé. Par exemple, General Electric a utilisé des capteurs et l'analyse prédictive pour améliorer l'efficience énergétique de ses turbines à gaz de 5%, une statistique impressionnante dans un secteur où les marges sont minces. Cette approche analytique renforce les principes du lean en concentrant les ressources sur les activités à valeur ajoutée et en éliminant les processus inutiles.

Le Futur du Lean : Réactivité et Flexibilité grâce à l'Analyse Prédictive

L'ampleur des bénéfices apportés par l'analyse prédictive dans le lean management est indéniable. Les directeurs de production peuvent s'attendre à des avancées majeures dans la personnalisation en temps réel des chaînes de production. Selon McKinsey & Company, l'adoption du lean digital pourrait entraîner une réduction des coûts de fonctionnement jusqu’à 40%. Avec des outils prédictifs, les décideurs sont munis d'une clairvoyance pour agir proactivement, renforçant ainsi la compétitivité et la résilience de leur entreprise face aux fluctuations du marché.