-zoom-compress-teaser.webp)

Les principes de base du lean management et du 6 sigma

Comprendre les fondamentaux du lean

Le lean management repose sur un principe simple, mais puissant : éliminer les gaspillages. Les entreprises doivent identifier sans cesse les activités sans valeur ajoutée pour maximiser l'efficacité des processus. Dérivée des pratiques de Toyota, cette philosophie se concentre sur deux notions principales : kaizen, ou amélioration continue, et just-in-time, pour une production synchrone avec la demande.

Les bases du 6 sigma

Contrairement au lean, le 6 sigma vise la réduction de la variation et des défauts dans les processus de production. Originaire des méthodes de production de Motorola, il repose sur des phases définies par l'acronyme DMAIC (Définir, Mesurer, Analyser, Innover, Contrôler). L'objectif ultime est d'atteindre un niveau de qualité quasi-parfait, soit 3,4 défauts par million d'opportunités.

Intégration du lean et du 6 sigma

Combiner le lean et le 6 sigma crée une approche holistique permettant d’optimiser les processus tout en assurant une qualité exceptionnelle. C'est ce qu'on appelle souvent le lean 6 sigma, ou LSS. Cette intégration tire parti de la capacité du lean à éliminer les gaspillages et de l’expertise du 6 sigma en matière de réduction des variations pour accroître la performance globale de l’entreprise.

Exemples de mise en œuvre réussie

L'intégration des principes du lean et du 6 sigma a permis à des géants de l'industrie comme Motorola et Toyota de transformer leurs processus de production (voir comment le lean six sigma transforme l'industrie manufacturière). En adoptant ces méthodologies, ils ont non seulement réduit les déchets et les variations, mais ont également amélioré la qualité de leurs produits et services, augmentant ainsi la satisfaction client.

L'application du lean 6 sigma dans l'industrie manufacturière

L'intégration de la méthode DMAIC

Le lean management et le 6 sigma utilisent la méthode DMAIC (Définir, Mesurer, Analyser, Innover, Contrôler) pour améliorer les processus de production. Chez Motorola, l'application de cette méthode a permis de réduire les variations et d'optimiser l'efficacité.

Une hygiène de travail améliorée

Dans les entreprises manufacturières, la réduction des gaspillages et la standardisation des processus sont des étapes essentielles. Par exemple, chez Toyota, le système de production a été révolutionné grâce au just-in-time (JIT). En effet, le lean management a contribué à des gains significatifs en termes de productivité, avec des temps de cycle réduits de 30%.

Outils utilisés : Kaizen et Kanban

Le Kaizen se concentre sur l'amélioration continue par de petites actions quotidiennes, tandis que le Kanban sert à visualiser les flux de travail. En appliquant ces outils, les entreprises comme General Electric ont atteint une augmentation de 20% de capacité de production et une augmentation de la satisfaction client de 25% (source).

Études de cas réels

Chez les géants industriels tels que Motorola et Toyota, l'intégration efficace du lean 6 sigma a mené à des résultats impressionnants. Mike Carnell, expert en la matière, souligne que le lean 6 sigma est le moyen le plus fiable de garantir l'excellence opérationnelle.

La formation et la certification

La formation continue des employés est cruciale pour le succès du lean 6 sigma. Par exemple, obtenir des certifications telles que Green Belt ou Black Belt permet de formaliser les compétences acquises. Bill Smith, l'un des pionniers du 6 Sigma chez Motorola, affirme que l'investissement en formation est directement corrélé à l'amélioration des performances.

Études de cas : succès de Motorola et Toyota

Suzuki : pionnier du lean management

En parlant de succès et de mise en œuvre du lean management 6 Sigma, on ne peut pas passer sous silence l'exemple pertinent de Suzuki. Dès les années 1980, Suzuki a adopté les principes du lean développés par Toyota, ce qui a conduit à une optimisation de la chaîne de production de ses véhicules. Grâce à des outils avancés et une méthodologie rigoureuse, Suzuki a pu réduire ses coûts de production de 20 % et améliorer la qualité de ses produits, plaçant ainsi l'entreprise parmi les leaders du secteur automobile.

L'impact de Motorola et l'invention du 6 sigma

Motorola, autre géant industriel, mérite une attention particulière. Sous l'impulsion du célèbre Bill Smith, l'entreprise a mis au point le concept de 6 Sigma dans les années 1980. Cette méthodologie a permis à Motorola de réduire ses défets de production de six sigma (ou 99,9997 % de produits sans défauts) et d'économiser des milliards en coûts de production.

Bill Smith a affirmé que le 6 Sigma permet de « concevoir des produits et des processus qui fonctionnent comme prévu et offrent une qualité proche de zéro défaut. » Cette déclaration résume l'impact profond qu'a eu Motorola sur l'industrie en matière d'amélioration continue.

Le miracle Toyota : de la méthode juste-à-temps au lean

Quand on parle de lean management 6 sigma, impossible de ne pas mentionner Toyota. Le « Toyota Production System (TPS) » a révolutionné l'industrie automobile et servi de base aux méthodologies modernes de lean management. Toyota est réputé pour sa capacité à produire en juste-à-temps (JIT), minimisant ainsi les stocks inutiles et les gaspillages.

Tout cela a été possible grâce à des outils tels que le Kanban, le Kaizen et la méthode des 5S, conduisant à une amélioration continue et à une productivité accrue.

Les résultats spectaculaires de l'algorithme de 6 sigma

Les entreprises comme General Electric sous la supervision de Jack Welch ont également adopté le 6 Sigma avec un succès retentissant. Des gains financiers significatifs et une satisfaction client accrue ont été au cœur de la transformation de l'entreprise grâce à cette méthodologie.Il est clair que le lean management et le 6 Sigma ne sont pas uniquement des tendances passagères, mais des pratiques fondamentales pour toute entreprise qui aspire à l'excellence opérationnelle.

Les défis rencontrés dans l'implémentation du lean 6 sigma

Problèmes courants dans l'implantation du lean 6 sigma

Face à la mise en place de la démarche lean management 6 sigma, les entreprises doivent surmonter plusieurs obstacles. Un défi majeur concerne la résistance au changement. Selon une étude réalisée par Prosci, 70% des initiatives de changement échouent, souvent en raison de la résistance des employés.

Un autre écueil est le manque de formation adéquate. Bien que des ceintures (yellow belt, green belt, black belt) soient disponibles, il est crucial que tout le personnel comprenne les bases de la méthode. General Electric, sous la direction de Jack Welch, a investi massivement dans la formation de ses employés, ce qui a permis de surmonter cette barrière.

Exemples de résistance au changement

Un exemple concret est celui de Motorola. Lors de l'implémentation initiale du 6 sigma, les employés ont montré une certaine réticence. Il a fallu plusieurs sessions de formation pour que les avantages de la méthode soient compris. Motorola a alors pu constater une réduction significative des défauts de production jusqu'à 94%.

Chez Toyota, l'adoption du lean a aussi rencontré des résistances. Le secret de leur succès résidait dans une communication transparente et la participation de tous les niveaux hiérarchiques, assurant ainsi une compréhension et une adoption complète de la démarche lean sigma.

Problèmes et solutions : retour d'expérience

Des leaders dans la production industrielle comme Bill Smith de Motorola ou Barbara Wheat ont souligné l'importance d'un leadership fort et agile. En outre, Toyota a mis en avant l'importance de maintenir une perspective à long terme et de ne pas craindre les échecs initiaux.

Enfin, le suivi des résultats à travers les outils MSP (Maîtrise Statistique des Processus) et l'utilisation de diagrammes d'Ishikawa pour l'analyse des causes racines permettent d'identifier précisément les zones de résistance et les points d'amélioration.

Redéfinir la culture entreprise

Les défis de l'implémentation ne se limitent pas aux aspects techniques. Redéfinir la culture d'une entreprise pour intégrer le lean 6 sigma nécessite une approche holistique. Mike Carnell, expert en 6 sigma, a déclaré que sans un changement culturel, les outils et méthodes ne suffisent pas.

En conclusion, malgré les défis rencontrés dans l'implantation du lean 6 sigma, une approche méthodique et bien soutenue par la direction peut transformer ces obstacles en opportunités pour améliorer la qualité, la performance et la satisfaction client.

Rôles et responsabilités : ceintures dans le lean 6 sigma

Le rôle de la ceinture blanche (White Belt)

La ceinture blanche est l’introduction au lean management et à la méthode 6 sigma. Les employés de niveau White Belt apprennent les concepts de base et les outils pour identifier les processus à améliorer. Selon Six Sigma Online, environ 20 à 30 % des employés dans une entreprise devraient avoir une formation de White Belt pour encourager une culture de l'amelioration continue.

Le rôle de la ceinture jaune (Yellow Belt)

Avec la formation de ceinture jaune, les employés sont capables de participer activement à des projets d'amélioration. Ils ont une connaissance approfondie des outils lean et sigma, et peuvent aider à collecter des données. Une étude de ASQ montre que 50 % des ceintures jaunes jouent un rôle clé dans la collecte et l'analyse des données.

Ceinture verte (Green Belt) et ceinture noire (Black Belt)

Les Green Belts sont des praticiens à temps partiel des techniques lean et 6 sigma, tandis que les Black Belts travaillent à temps plein sur des projets complexes. Les Green Belts mènent généralement des projets d’amélioration sous la supervision des Black Belts. Selon ASMC, une entreprise de fabrication typique de taille moyenne a entre 8 et 12 % d'employés certifiés Green Belt et 1 à 2 % d'employés certifiés Black Belt.

Mike Carnell, expert en lean 6 sigma, a observé que les projets dirigés par des Black Belts peuvent permettre d'économiser environ 200 000 $ par projet. En revanche, les projets menés par des Green Belts génèrent en moyenne des économies de 50 000 $ par projet.

Les ceintures Master Black Belt

Le niveau le plus élevé de certification est celui de Master Black Belt. Ces professionnels supervisent les Black Belts et Green Belts, agissent en tant que formateurs et développeurs de stratégie au sein de l'entreprise. Jack Welch, ancien PDG de General Electric, attribue une grande partie du succès de la transformation de l'entreprise à l'implémentation des Master Black Belts dans des rôles stratégiques.

La formation continue est cruciale pour maintenir et améliorer les compétences. BQF rapporte que les sessions de formation continue et les occasions d'échange entre ceintures sont essentielles pour maintenir une dynamique d’amélioration continue.

En résumé, chaque « ceinture » dans le lean management 6 sigma joue un rôle important dans l’optimisation des processus de production, augmentant la qualité et la performance des entreprises dont le lean 6 sigma transforme l'industrie manufacturière.

Formation et certification : investir dans le capital humain

La nécessité de la formation continue

Pour améliorer et maintenir les standards de qualité et de performance dans une entreprise, investir dans la formation continue est essentiel. Le lean management 6 sigma n'est pas une méthode unique que l'on applique une fois pour toutes. Il s'agit plutôt d'une demarche d'amélioration continue, qui requiert une mise à jour régulière des connaissances et des compétences des employés.

Les différentes ceintures dans le lean 6 sigma

Le système de certification des « ceintures » est un élément crucial pour assurer la compétence des équipes. On retrouve les Black Belt, Green Belt et Yellow Belt, chacun ayant des rôles spécifiques et des niveaux de responsabilité différents. Par exemple, le Black Belt se charge souvent de la gestion de projet à grande échelle et de diriger les projets d'amélioration, tandis que le Green Belt appuiera dans des fonctions plus spécialisées, et que le Yellow Belt jouera un rôle de soutien et de suivi.

études de cas et experts renommés

Les exemples de réussite ne manquent pas. Motorola est fréquemment cité comme pionnier de cette méthode, avec des résultats impressionnants en termes de réduction des défauts et d'amélioration de l'efficience. De même, Toyota a embrassé les principes du lean pour se positionner comme un leader global dans l'industrie automobile.

Les experts qui façonnent le monde du lean 6 sigma

Des figures comme Bill Smith, souvent considéré comme le père du 6 sigma, et Jack Welch, ancien PDG de General Electric, ont grandement contribué à la popularisation et à l'adoption de ces stratégies. Barbara Wheat, auteure de nombreux livres sur le sujet, fournit des perspectives précieuses pour les praticiens et les dirigeants.

Ressources disponibles et tendances actuelles

La formation sur le lean management 6 sigma est plus accessible que jamais grâce aux outils numériques et aux programmes de certification en ligne. Des programmes tels que ceux offerts par Motorola, General Electric et d'autres leaders industriels continuent à évoluer pour inclure des innovations récentes et répondre aux besoins changeants des entreprises.

La valeur ajoutée pour les entreprises

En dotant les employés de compétences en lean management et en 6 sigma, les entreprises peuvent non seulement améliorer leur processus de production mais aussi augmenter la satisfaction client. À travers des sessions de formation régulières et ciblées, les entreprises peuvent se préparer à relever les défis futurs et maintenir une culture d' amélioration continue.

Outils et méthodes utilisés dans le lean 6 sigma

Techniques de cartographie des processus

La cartographie des processus se révèle indispensable pour visualiser et comprendre l'ensemble des étapes d'un processus. Des outils comme le SIPOC (Supplier, Input, Process, Output, Customer) permettent de dresser un tableau clair des entrées et sorties à chaque phase. Par exemple, selon une étude menée par le Lean Enterprise Institute, la cartographie des processus a permis à Toyota de réduire les temps de cycle de 20 % en moyenne sur certaines de ses lignes de production (source : lean.org).

Analyse des causes racines avec Ishikawa

L'analyse des causes racines, souvent exécutée à l'aide du diagramme d'Ishikawa (ou diagramme en arêtes de poisson), identifie les sources des problèmes de qualité. Cette méthode se révèle particulièrement efficace pour scruter les moindres détails d'un défaut de production. Par exemple, General Electric a historiquement utilisé ce diagramme pour améliorer radicalement ses processus de production et de services, sous la houlette de son ancien PDG Jack Welch, fervent promoteur du Six Sigma (source : ge.com).

Faille et analyse de mode des effets (FMEA)

Le FMEA est un outil d'analyse préventive. Il évalue les modes de défaillance possibles d'un produit ou d'un processus et leurs effets. Cette approche a favorisé Motorola dans l'identification des potentielles défaillances avant la mise en production, contribuant ainsi à renforcer la fiabilité et la satisfaction client (source : motorola.com).

Le 5S : organisation et propreté

Le 5S est une méthodologie japonaise visant à réduire le gaspillage à travers cinq étapes : Seiri (Trier), Seiton (Ranger), Seiso (Nettoyer), Seiketsu (Standardiser), et Shitsuke (Maintenir). Cette démarche assure un environnement de travail bien ordonné, condition sine qua non pour une production de qualité. Des entreprises comme Nissan et Toyota ont adopté le 5S pour augmenter leur productivité et prévenir les accidents de travail (source : nissan-global.com).

Control des statistiques de processus (CSP)

Les outils de control des statistiques de processus (CSP) sont cruciaux dans le suivi et l'ajustement continu des processus. Les cartes de contrôle permettent de détecter des variations anormales et d'ajuster rapidement les processus pour maintenir les standards de qualité. Des géants comme Boeing utilisent ces cartes de contrôle dans leur ligne de production pour garantir la précision et fiabilité de leurs produits (source : boeing.com).

Les ceintures Lean Six Sigma et leurs rôles

Chaque ceinture, allant de la Yellow Belt à la Black Belt et Master Black Belt, joue un rôle spécifique dans l'identification et la résolution des problèmes. Les Green Belts, souvent à mi-chemin dans l'organisation, se concentrent sur des projets d'amélioration spécifiques, tandis que les Black Belts dirigent des initiatives plus larges et forment les équipes. Bill Smith, ingénieur chez Motorola, a été le pionnier de cette méthodologie, popularisant ainsi les certifications en Lean Six Sigma (source : motorola.com).

Le futur du lean 6 sigma dans l'industrie manufacturière

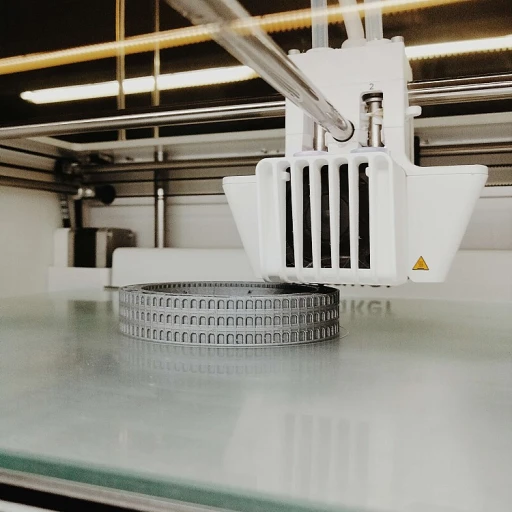

Les avancées technologiques : un levier pour le lean 6 sigma

Le lean management 6 sigma est en constante évolution grâce aux avancées technologiques. Les outils numériques et l'automatisation sont devenus des alliés précieux pour améliorer les processus de production. Par exemple, l'utilisation de l'intelligence artificielle et de l'apprentissage automatique permet de prédire les défauts de production avec une précision accrue, réduisant ainsi le gaspillage et augmentant la qualité.

La personnalisation des formations

Les formations lean et 6 sigma se diversifient. A l'avenir, l'enseignement personnalisé, grâce à des modules e-learning interactifs, deviendra la norme. Cette personnalisation permettra aux individus de progresser à leur rythme, augmentant ainsi l'efficacité de la formation. Les entreprises constatent déjà l'impact positif de ces formations sur la performance globale.

La collaboration inter-entreprises

Les entreprises collaborent de plus en plus pour partager leurs meilleures pratiques. Cette tendance, favorisée par les forums industriels et les groupes de discussion en ligne, permet une amélioration continue et une réduction des coûts de mise en œuvre. Par exemple, les réussites enregistrées par Motorola et Toyota servent souvent de référence pour d'autres entreprises en quête de certification lean.

Vers une approche plus écologique

Les entreprises intègrent également des critères écologiques dans leurs projets lean 6 sigma. L'accent est mis sur la réduction de l'empreinte carbone et l'adoption de pratiques de production durable. La certification ISO 14001 est souvent conjointe avec le lean et le 6 sigma pour encourager des opérations plus vertes.

Les experts en lean 6 sigma en France

Des figures telles que Bill Smith et Jack Welch, ainsi que des praticiens français comme Mike Carnell et Barbara Wheat, continuent d'influencer fortement l'application du lean 6 sigma. Leur expertise et leurs études de cas sont souvent utilisés comme standards de référence.

-large-teaser.webp)