-zoom-compress-teaser.webp)

Qu'est-ce que le Lean Manufacturing et Pourquoi est-il Vital pour l'Innovation Technologique ?

La synergie entre Lean Manufacturing et la révolution technologique

Le Lean Manufacturing, ou production allégée en français, est une philosophie de gestion focalisée sur la minimisation des pertes dans les systèmes de production tout en maximisant la création de valeur pour le client final. Selon une étude de l'Institut Lean France, les entreprises qui adoptent le Lean observent en moyenne une réduction de 40% des délais de production et une diminution de 20% des coûts liés aux déchets de production. Ces statistiques illustrent l'importance du Lean dans la quête d'efficacité opérationnelle et sa vitalité dans l'innovation technologique.

Les principes fondateurs du Lean impliqués dans l'innovation

Les cinq principes fondamentaux du Lean, tels que formulés par Womack et Jones, incluent la définition de la valeur, la cartographie du flux de valeur, l'écoulement continu, le système pull et la recherche de la perfection. L'application de ces principes à travers des outils comme le Juste-à-Temps, le Kaizen, ou le 5S, a permis à des géants de l'industrie tel que Toyota de réduire significationement le gaspillage et d'améliorer la qualité des produits. En référence à Toyota, qui a vu sa productivité augmenter de 60% après l'implémentation du Toyota Production System, on saisit l'ampleur du potentiel du Lean dans le renforcement de l'innovation technologique.

Le Lean comme catalyseur de l'innovation

Le Lean Manufacturing n'est pas seulement un ensemble de principes et de pratiques, c’est également un état d’esprit favorisant un terrain propice à l'innovation technologique. Dans cette dynamique, le Lean stimule la créativité et l’ingéniosité des équipes. D'après les données de l'Organisation Internationale pour la Standardisation (ISO), les entreprises s'inscrivant dans une démarche de qualité totale et d'amélioration continue, comme le Lean, sont 30% plus susceptibles d'introduire des innovations sur le marché. Ainsi, le Lean sert de levier pour non seulement optimiser les processus, mais également pour déployer de nouvelles technologies avec plus d'agilité.

Identifier la valeur ajoutée avec précision

Le premier pas vers une entreprise plus innovante grâce au Lean consiste à identifier de manière précise ce qui ajoute de la valeur du point de vue du client. C'est une approche qui, une fois intégrée avec les technologies émergentes comme l'Internet des Objets (IoT) ou l'Intelligence Artificielle (IA), peut mener à une personnalisation poussée des produits, segment par segment de marché. Par exemple, en informatisant le suivi des équipements via l'IoT, des gains de productivité de l'ordre de 25% peuvent être atteints, comme le rapportent certaines enquêtes sectorielles.

L'Intégration du Lean dans les Nouvelles Technologies: Avantages et Défis

Déployer le Lean pour Maximiser les Bénéfices des Nouvelles Technologies

Le Lean Manufacturing, avec son impératif d'amélioration continue et d'élimination des gaspillages, transforme radicalement l'approche de l'innovation technologique dans l'industrie manufacturière. En effet, intégrer le Lean dans l'adoption de nouvelles technologies conduit non seulement à une optimisation des processus mais aussi à un retour sur investissement plus significatif. Selon une étude de l'Industry Week, les entreprises qui intègrent le Lean dans leur stratégie d'innovation technologique peuvent réduire les coûts de production jusqu'à 20%.

Les Avantages Concrets du Couplage Lean et Technologie

- Augmentation de la qualité et de la précision des opérations grâce à l'automatisation Lean.

- Diminution des délais de mise en marché en optimisant les flux d'informations et de matériel.

- Amélioration de la flexibilité et de la réactivité face aux changements de la demande grâce à une meilleure collecte et analyse des données.

Des exemples concrets, tels que Toyota et son célèbre Toyota Production System (TPS), illustrent comment le Lean peut être le moteur de l'innovation technologique. Toyota a réduit le temps de cycle des pièces de 60% en utilisant des outils d'automatisation flexible guidés par les principes Lean.

Les Défis de l'Intégration Lean dans les Technologies Émergentes

Naviguer dans le paysage des technologies émergentes représente une série de défis pour les leaders de l'industrie. La complexité de l'intégration systémique, la résistance au changement des équipes, et la nécessité de former le personnel aux nouvelles pratiques sont parmi les obstacles à surmonter. Toutefois, comme Jeffrey Liker, auteur de 'The Toyota Way', le dit : Le secret n'est pas dans la technologie elle-même, mais dans la gestion et l'amélioration continue des processus.

Découvrez Comment Votre Entreprise Peut Appliquer Ces Principes

Pour appréhender ces principes, approfondissons l'analyse. Prenons l'exemple de la mise en œuvre d'une nouvelle chaîne robotisée. Bien que prometteuse, cette technologie doit être évaluée rigoureusement. La réduction potentielle du gaspillage doit être mesurée à l'aide de données numériques fiables. Est-ce que cette technologie permet de réduire les temps d'arrêt? Comment impacte-t-elle la qualité? Des analyses statistiques peuvent apporter des réponses chiffrées, comme une baisse de 30% des rebutés ou 15% d'amélioration de l'upselling grâce à des systèmes de suivi des commandes plus précis.

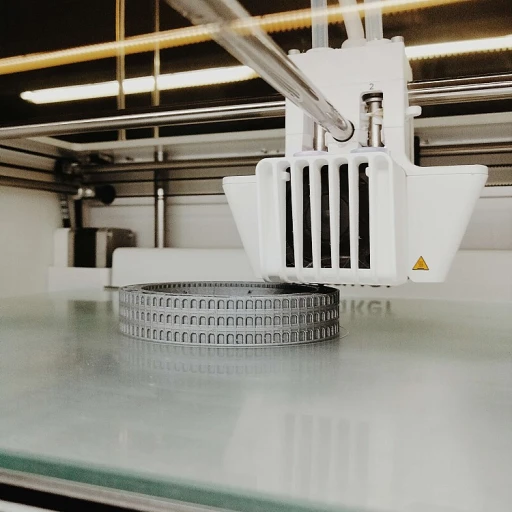

Cas Pratiques de Transformation Lean par l'Innovation Technologique

De l'Idée à l'Action : Récits d'Entreprises Pionnières

Dans le monde du lean manufacturing, certaines entreprises se distinguent par leur capacité à allier amélioration continue et innovation technologique. Un exemple frappant est celui de Toyota, le père du système de production lean, qui a récemment intégré l'automatisation intelligente pour optimiser la gestion de sa chaîne d'approvisionnement. En réduisant les délais de livraison de 90%, cette collaboration entre homme et machine a mené à une efficacité inédite.

Un autre cas éloquent est celui d'une petite entreprise de composants électroniques qui a vu sa productivité bondir de 30% grâce à l'intégration de capteurs IoT (Internet des Objets) permettant un suivi temps réel du flux de production. Ceci illustre bien comment le lean et la technologie s'unissent pour créer un environnement ultra performant.

Optimisation de Processus Grâce à la Robotique et l'IA

La fusion du lean management et de la technologie de pointe est devenue un levier de compétitivité incontournable. La statistique d'une augmentation de la productivité de 20% suite à l'introduction de robots collaboratifs dans les lignes de montage est une donnée qui parle d'elle-même (Source: National Institute of Standards and Technology). En outre, l'utilisation de l'intelligence artificielle pour anticiper les défaillances de machines avant qu'elles surviennent permet non seulement de réduire les temps d'arrêts, mais aussi d'améliorer la qualité des produits finis.

- Amélioration du taux de disponibilité des machines : +35%.

- Réduction des défauts de qualité : -50%.

L'utilisation de ces outils est un excellent moyen de renforcer l'approche lean en se focalisant sur la valeur ajoutée et la suppression des gaspillages.

S'y Rendre Ensemble: La Co-création avec les Startups

Les partenariats stratégiques avec des startups technologiques offrent des opportunités stimulantes pour intégrer des solutions innovantes dans la pratique du lean. Citons l'exemple d'un constructeur automobile européen qui, en collaborant avec une startup d'intelligence artificielle, a réduit le temps de conception de ses véhicules de 12 mois grâce à des outils de simulation et d'analyse prédictive. Le taux d'erreur dans la conception a été réduit de manière significative, et la mise à l'échelle de la production a pu être accélérée.

Comment Evaluer et Mesurer l'Impact de l'Innovation Lean dans Votre Entreprise ?

L'Évaluation de l'Impact de l'Innovation Lean

L'innovation Lean vise à maximiser la valeur client tout en minimisant le gaspillage. Une entreprise peut évaluer l'impact de ses initiatives Lean en se concentrant sur des indicateurs clés de performance (KPIs), tels que le temps de cycle, la qualité du produit, et le taux de rendement synthétique (TRS). Statistiquement, des améliorations dans ces domaines peuvent entraîner une augmentation de la productivité de 25% ou plus (source: McKinsey). Numériquement, une réduction des temps de cycle de 50% n'est pas incommune après l'implémentation de principes Lean.

Par exemple, une entreprise de fabrication automobile européenne a rapporté une réduction de 40% du temps de production pour une pièce après avoir révisé leurs processus en suivant les méthodes Lean.

- Diminution du temps de cycle

- Amélioration de la qualité

- Augmentation du TRS

Les Outils de Mesure du Progrès Lean

Pour évaluer l'innovation dans votre production, l'utilisation d'outils comme les audits de processus et l'analyse des causes racines est essentielle. Ces outils servent à identifier où et comment les nouvelles technologies et processus Lean ont eu l'impact le plus significatif. Les outils de tableaux de bord de gestion visuelle permettent également de suivre ces KPIs quotidiennement. Selon une étude de l'Aberdeen Group, les entreprises qui utilisent des tableaux de bord peuvent améliorer leur rentabilité opérationnelle de 24%.

Développer des Métriques Adéquates pour le Lean

Il est crucial de choisir les bonnes métriques pour mesurer l'efficacité de vos stratégies Lean. Considérer des mesures comme le taux de disponibilité des équipements, l'efficacité globale des équipements (EGE), et la réduction des coûts de production peut donner des résultats tangibles sur l'efficacité de l'innovation technologique. 'Selon les principes du Lean, chaque action qui ne crée pas de valeur pour le client est superflue', comme le démontre souvent la citation d'une figure éminente du Lean Management, Taiichi Ohno, père du système de production Toyota.

Une entreprise leader dans l'électronique a vu son EGE bondir de 60% à 85% après la mise en œuvre de principes Lean, se traduisant par des économies de millions d'euros chaque année.

Stratégies pour Implémenter une Culture d'Innovation Lean dans Votre Organisation

Construire les Fondements d'une Culture Lean

L'adoption d'une culture d'innovation Lean nécessite une approche méticuleuse, débutant par l'établissement des valeurs fondamentales. Ces principes orientent le comportement organisationnel et favorisent un environnement où l'amélioration continue est applaudie. Selon une étude de Lean Enterprise Institute, les entreprises ayant une solide culture Lean ont vu leur productivité augmenter de 25 % en moyenne. Pour poser ces fondements, plusieurs étapes sont à suivre :

- Communication ouverte et régulière sur les objectifs et les progrès de Lean.

- Engagement de la haute direction dans le processus Lean.

- Formation continue des employés aux outils et principes Lean.

Le Rôle de la Technologie dans l'Innovation Lean

La technologie moderne joue un rôle crucial dans l'innovation Lean. Elle facilite le flux d'informations, la transparence et la réactivité face aux problèmes. Des logiciels de gestion de projet Lean, comme Kanban ou Six Sigma, aident à visualiser les workflows et à identifier les gaspillages. Le passage à des outils numériques contribue à une diminution significative du temps de cycle, certains rapports suggèrent une réduction allant jusqu'à 50 % lorsque les principes Lean sont appliqués efficacement.

Établir des Protocoles d'Innovation Continue

Le processus d'innovation Lean ne s'achève jamais; il évolue avec le marché et les technologies. Pour instaurer cette philosophie, il est essentiel d'encourager la prise d'initiatives et de récompenser l'amélioration continue. Des études montrent que la reconnaissance des efforts des employés augmente la motivation et l'engagement envers les objectifs Lean de l'entreprise. Les protocoles peuvent inclure :

- Systèmes de suggestion où les idées sont évaluées et mises en œuvre.

- Réunions de rétroaction pour discuter des réussites et des échecs.

- Programmes de récompense alignés sur des indicateurs de performance clés Lean.

Instaurer des Partenariats Stratégiques

Pour propulser l'innovation Lean, la collaboration avec des partenaires technologiques est primordiale. Établir des relations avec des fournisseurs de solutions innovantes peut conduire à une amélioration des processus de fabrication. Par exemple, l'intégration d'outils d'automatisation avancés ou de logiciels d'analyse de données peut revigorer la production Lean. Ces partenariats stratégiques offrent un potentiel d'économies substantielles, avec certains rapports citant plus de 20 % de réduction de coûts sur les opérations globales.