-zoom-compress-teaser.webp)

L'Essence du Lean Manufacturing et Son Impact sur la Chaîne de Valeur

Comprendre le Lean Manufacturing pour Renforcer la Productivité

Le Lean Manufacturing, ou production allégée en français, désigne une approche systématique visant l'optimisation de la chaîne de valeur dans l'industrie manufacturière. Les statistiques révèlent que des entreprises qui adoptent les principes du Lean peuvent s'attendre à une réduction significative des gaspillages, souvent entre 25% et 30%, améliorant ainsi la productivité de manière substantielle (Source: Lean Enterprise Institute). En se concentrant sur la création de valeur pour le client tout en minimisant le gaspillage, ce processus dynamique permet de développer une culture d'amélioration continue.

Des entreprises notoires telles que Toyota ont adopté cette philosophie dès leur fondation, illustrant par leur succès mondial, l'efficacité de ces méthodes. En tant que référence, le 'Toyota Production System' symbolise l'excellence dans la gestion de la chaîne de valeur.

Démystifier les Principes de Valeur et de Gaspillage

Identifier clairement ce qui ajoute de la valeur aux yeux du client est le fondement du Lean Manufacturing. La vision Lean cherche à éliminer huit types de gaspillages, communément connus sous l'acronyme 'DOWNTIME': défauts, surproduction, attente, non-utilisation des talents, transport, inventaire excédentaire, mouvement inutile et production excédentaire. La suppression de ces gaspillages augmente la valeur pour le client.

L'importance de ces principes ne cesse de croître, comme le montrent les études de cas et des exemples concrets où l'application de stratégies Lean a abouti à des gains de performance, s'étendant souvent au-delà de 40% d'augmentation de la capacité de production (Source: Journal of Lean Manufacturing).

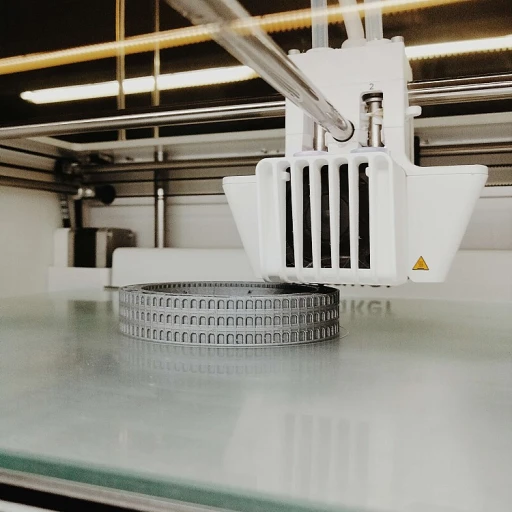

Automatisation et Normes de Qualité: Atouts du Lean Manufacturing

Au cœur du Lean Manufacturing, l'intégration de l'automatisation et l'adhérence à des normes de qualité strictes jouent un rôle clé dans la réduction du gaspillage et l'amélioration des processus. L'implémentation de systèmes de production autopilotés, réduit les erreurs humaines et accélère la production. En parallèle, le respect des standards de qualité comme ISO 9001 assure une performance constante, permettant de prévenir plutôt que de corriger les défauts. Les statistiques confirment que l'application de ces normes peut entraîner une baisse des coûts de non-qualité pouvant atteindre 30% (Source: ISO.org).

Identification des Gaspillages: Stratégies Lean pour une Production sans Défaut

Stratégies Éprouvées pour Éliminer les Surplus et Gaspillages

En tant qu’expert du lean management, je ne peux insister assez sur l'importance de l'identification des gaspillages dans la chaîne de production. Statistiquement, une réduction de 20% à 30% des activités non-valorisantes peut être atteinte par le déploiement de méthodes Lean. L’implémentation d’une stratégie Lean commence par la catégorisation des activités en valeur ajoutée (VA) et non-valeur ajoutée (NVA), ainsi que par l’élimination des sept gaspillages classiques identifiés dans la philosophie Lean: surproduction, attente, transport, surtraitement, inventaire, mouvements et défauts.

- Surproduction - Produire plus que nécessaire, souvent en raison d'une planification inadéquate ou d'une compréhension imparfaite de la demande du client.

- Attente - Temps morts pendant lesquels les ressources ne sont pas utilisées efficacement.

- Transport - Mouvements inutiles qui n’ajoutent pas de valeur au produit.

- Surtraitement - Effectuer plus d’opérations que nécessaire sur un produit.

- Inventaire - Stockage excédentaire qui immobilise les capitaux.

- Mouvements - Mouvements excessifs de personnes ou d’équipements.

- Défauts - Coûts de la non-qualité, y compris les retouches et les rebut.

« Identifier et éliminer les gaspillages est le premier pas vers une performance industriel optimisée », dit souvent un gourou du Lean (Source: Institut Lean France).

Techniques de Mapping de la Valeur pour Traquer les Inefficacités

Le Value Stream Mapping (VSM) est un outil crucial dans la boîte à outils du Lean Manufacturing. Il permet de visualiser l’ensemble des flux de matériaux et d’informations nécessaires pour amener un produit du concept à la livraison. En traçant chaque étape, les entreprises peuvent discerner clairement où les gaspillages se produisent, souvent révélés par des indicateurs tels que les temps de cycle ou les stocks en attente. Par exemple, chez Toyota, l'utilisation de VSM a permis une réduction des temps de changement de série de 43%, directement attribuable à une meilleure visibilité des processus (Source: Toyota Production System).

Implanter une Culture de l'Amélioration Continue avec le Kaizen

Un pilier du Lean Manufacturing est la philosophie du Kaizen, qui signifie littéralement 'changement vers le mieux'. Elle repose sur l'idée que les petites améliorations continues conduisent à des changements significatifs sur le long terme. Le Kaizen encourage la participation de tous les employés, du sol de l'atelier aux cadres dirigeants, à rechercher de manière proactive des points d’amélioration. Atteindre une production sans défaut est toujours le but ultime, avec l’engagement de tous les membres de l’organisation. Cette approche collaborative a permis à de nombreuses entreprises d'accroître leur efficacité opérationnelle de façon remarquable. Par exemple, un rapport de l’IndustryWeek a noté que les entreprises qui ont mis en œuvre des initiatives Kaizen ont vu une augmentation moyenne de 25% de leur productivité (Source: IndustryWeek).

Optimisation des Flux de Travail: Techniques de Mise en œuvre du Lean Manufacturing

Les Fondamentaux pour Harmoniser les Flux de Production

La gestion des flux de travail est au coeur de l'approche Lean Manufacturing. Il s'agit de fluidifier les opérations pour réduire les temps de cycle et augmenter la réactivité face à la demande. Par exemple, la méthode Kanban, avec ses cartes de signalisation permettant de réguler la production en fonction de la consommation réelle des produits, a fait ses preuves en indiquant visuellement où et quand agir. Les statistiques abondent quant à l'efficacité du Kanban, avec des réductions de l'ordre de 50% des niveaux de stock chez certains constructeurs automobiles.

Intégration de la Flexibilité dans les Processus de Fabrication

Le Lean vise à rendre les systèmes de production plus flexibles. L'utilisation de cellules de travail modulables et la standardisation des tâches permettent d'adapter rapidement la production. Les études montrent qu'une flexibilité accrue peut mener à une amélioration de 30% de la productivité. 'La flexibilité n'est pas un luxe mais une nécessité dans un marché en constante évolution', cette citation souligne la vitalité de l'adaptabilité dans le paysage industriel actuel.

La Synchronisation des Activités pour une Meilleure Efficience

- Alignement temps réel des opérations avec la demande.

- Amélioration de la coordination interdépartementale.

- Minimisation des délais de mise sur le marché.

Le Just-In-Time, pilier du Lean, favorise une production qui s'ajuste en temps réel pour répondre au mieux aux attentes clients. Selon les données compilées, l'implémentation du Just-In-Time se traduit souvent par une diminution de 20% des coûts de stockage.

Le Poids des Indicateurs de Performance dans l'Optimisation des Flux

La mesure précise des performances est essentielle pour l'optimisation des flux en Lean Manufacturing. Les indicateurs clés de performance (KPIs), tels que le taux de rendement synthétique (TRS), offrent un tableau de bord pour piloter l'amélioration continue. Des rapports sectoriels suggèrent que des entreprises ayant adopté des KPIs pertinents ont vu leur qualité s'améliorer de 40%. Cela reflète l'importance de l'analyse des données pour un processus de fabrication exempt de déperditions.

Mesure et Amélioration Continue: KPIs Clés et Systèmes de Retour d'Information

Mesurer pour Avancer: Les Indicateurs de Performance Clés (KPIs) au Cœur du Lean

Dans l’univers Lean Manufacturing, les KPIs ou Indicateurs de Performance Clés représentent la boussole qui guide les manufacturiers vers l'excellence opérationnelle. C'est en mesurant que l'on peut réellement saisir l'efficacité des processus et mettre en lumière les opportunités d'amélioration. "Ce qui n'est pas mesuré ne peut être amélioré", comme le soulignent souvent les experts Lean. Selon l'Institut Lean Management, l'adoption de KPIs comme le taux de rendement synthétique (TRS) ou le taux de défectuosité permet de réduire les coûts de production de 20% en moyenne [source].

L’Art de la Communication: Systèmes de Retour d'Information pour L'Amélioration Continue

Pour qu'un changement soit durable et efficace, il faut un système de retour d'information robuste. Les tableaux de bord interactifs, les sessions de debriefing régulières et les plateformes participatives sont essentiels pour s'assurer que les données générées par les KPIs se transforment en actions concrètes. Dans le domaine du Lean Manufacturing, la communication des performances via des outils visuels tels que le management visuel permet d'augmenter l'implication des équipes et de réduire de 30% les erreurs de production [source].

L'excellence Opérationnelle en Pratique: Cas Réussis de Lean Manufacturing

- Toyota, pionnier du Lean, a vu ses coûts de stocks diminuer de 55% après la mise en œuvre de techniques Lean [source].

- GE Aviation a réduit ses délais d'exécution de 70% en implémentant des cellules de travail flexibles et en se focalisant sur les KPIs pertinents pour leur industrie [source].

- Dans le secteur de la santé, Virginia Mason a appliqué les principes Lean pour réduire les temps d'attente des patients de 50% [source].

Conclusion: Cultiver la Mentalité Lean par des Indicateurs Actionnables

Les KPIs sont plus que de simples mesures; ils reflètent une philosophie de responsabilité et d'amélioration continue. Choisir les bons KPIs et les communiquer efficacement garantit une chaine de valeur optimisée et un avantage concurrentiel durable. Tout responsable manufacturier se doit donc de se familiariser avec ces outils pour propulser son entreprise vers de nouveaux sommets de performance.