-zoom-compress-teaser.webp)

Comprendre les principes du lean

Éclaircir le concept du lean

Le lean manufacturing est un ensemble de principes qui vise à optimiser la production en réduisant les gaspillages dans les processus de fabrication. Ces principes s'appliquent à différents types de production, qu'il s'agisse de la production en série, de la fabrication de pièces unitaires ou de la masse production.

Dans le cadre de la production de produits en série, le lean cherche à assurer que le processus production soit le plus efficient possible. Cela passe par la réduction des déchets, l'utilisation optimale des ressources comme les machines et matières premières, et la valorisation d'une conception efficace pour des composants et produits bien conçus.

Les entreprises restent toujours à la pointe grâce à la simplification des lignes mécanisées que l'on retrouve couramment dans l'industrialisation production, telles que les chaînes de montage dédiées aux séries ou moyennes séries. Le contrôle qualité s'impose dès que l'on parle de production masse. Chaque entreprise devra définir ses propres avantages production à travers l'implémentation des outils lean.

Pour ceux qui souhaitent approfondir leur compréhension des principes et méthodes, la maîtrise de la ceinture verte en lean manufacturing représente une avenue pédagogique solide pour une amélioration continue efficace. C'est une approche qui permet d'instaurer une culture d'optimisation et de performance au sein de l'entreprise. Maîtriser la ceinture verte en lean manufacturing vous offre une vue d'ensemble des compétences à développer.

La prochaine étape nécessitera d'examiner ces outils du lean qui permettent à chaque production produit de surpasser les standards de qualité, de délais, et de coûts.

Les outils du lean pour la production en série

Les outils essentiels pour améliorer le processus

Dans l'optimisation de la production en série, le lean manufacturing offre un ensemble d'outils clés pour réduire les coûts et améliorer la qualité tout en respectant les processus de fabrication des produits. L'intégration de ces outils dans une chaîne de montage, par exemple, peut considérablement transformer la productivité d'une entreprise. Voici quelques-uns des outils les plus efficaces :

- La cartographie des processus (Value Stream Mapping) : Cet outil permet de visualiser chaque étape du processus de production, de l'approvisionnement en matières premières à la conception finale du produit. Cela aide à identifier les gaspillages et les inefficacités.

- 5S : Organisation, Nettoyage, Rangements, Standardisation et Discipline. En appliquant la méthodologie 5S, les entreprises peuvent améliorer l'efficacité en réduisant les temps morts et en optimisant l'utilisation des machines.

- Kaizen : Un processus d'amélioration continue qui implique tous les employés et favorise l'innovation dans la conception de produits ou la mise en œuvre de projets de fabrication.

- Just-in-Time (JIT) : Un processus de production qui réduit les stocks en approvisionnant les composants nécessaires uniquement au moment de leur utilisation, minimisant ainsi les coûts de stockage.

- Contrôle qualité : Garantir que chaque pièce et chaque produit répondent aux normes de qualité avant d'atteindre les clients permet de maintenir une haute qualité de production en série.

- Analyse des modes de défaillance et de leurs effets (AMDE) : Identifier et éliminer les éventuels défauts dans les processus de production ou le design du produit augmente la fiabilité des produits finis.

L'utilisation efficace de ces outils nécessite une compréhension approfondie et une formation continue. Pour ceux qui cherchent à approfondir leurs compétences en lean manufacturing, maîtriser la ceinture verte en Lean Manufacturing peut être un pas important vers l'amélioration continue.

L'importance de la culture d'entreprise dans l'amélioration continue

Culture organisationnelle et engagement des équipes

L'amélioration continue en production n'est pas seulement une question de méthodes et d'outils, mais repose également sur une culture d'entreprise bien ancrée. Il est crucial que l'engagement envers le lean soit partagé à tous les niveaux de l'organisation, des responsables aux employés sur les chaînes de montage. Adopter une approche lean implique une transformation profonde des pratiques quotidiennes de production de masse. Cela inclut non seulement l'optimisation des procédés de fabrication, mais aussi la redéfinition des processus de conception et de mise en production de produits. La création d'une culture axée sur la qualité est essentielle pour garantir la réussite du lean management. Une entreprise qui valorise la participation active de ses employés sera plus apte à identifier et résoudre les problèmes liés à la fabrication de produits en série. Par ailleurs, l'utilisation des retours des clients pour ajuster et améliorer continuellement les processus de production de pièces est une pratique courante dans ce type de production. L'implication des équipes dans chaque étape, de la conception du projet à l'industrialisation de la production, favorise l'innovation et l'optimisation des coûts. Ainsi, cette implication devient un avantage compétitif sur le marché actuel, où la réactivité et l'agilité sont des atouts majeurs. Pour explorer plus en profondeur comment le lean influence la chaîne d'approvisionnement, vous pouvez consulter cet aperçu détaillé du lean et de l'amélioration continue. Ainsi, une culture d'entreprise forte et tournée vers l'amélioration continue est un pilier indispensable pour la réussite de la production en série avec le lean.Études de cas : succès du lean dans la production en série

Exemples concrets d'intégration réussie du lean

L'implémentation du lean dans la production en série peut transformer radicalement les processus de fabrication. Voici quelques exemples de succès où le lean a été au cœur de l'optimisation de la production :- Optimisation des lignes de production : Une entreprise spécialisée dans le moulage par injection de plastique a restructuré ses chaînes de montage. L'alignement des machines et des postes de travail selon le flux des composants a permis de réduire considérablement les temps d'arrêt et d'améliorer la mise en mouvement des matières premières.

- Production en moyenne série : Un projet innovant a utilisé le lean pour industrialiser la fabrication de pièces techniques. Grâce à une meilleure gestion des stocks, les délais de production ont été réduits tout en maintenant un contrôle qualité rigoureux. Ce contrôle a assuré la fabrication de produits répondant aux standards les plus élevés.

- Augmentation de la satisfaction des clients : En ajustant le design et la conception des produits selon les retours des clients, une entreprise a su répondre aux besoins du marché plus efficacement. L'approche lean a permis une production en masse rapide et flexible, augmentant ainsi la satisfaction client grâce à un produit optimisé.

Défis et solutions dans l'implémentation du lean

Surmonter les obstacles communs

Tout en appliquant les principes du lean à la production de masse, plusieurs entreprises rencontrent divers défis. Les premiers obstacles incluent la résistance au changement, un problème récurrent lors de la mise en œuvre de nouveaux processus fabrication. Les employés peuvent manifester de l'hésitation face aux ajustements dans leurs tâches quotidiennes, surtout si cela affecte la ligne production existante.Optimisation des processus et gestion des coûts

Un autre défi majeur est l'adaptation du design et de la conception des produits pour tirer parti des méthodes lean tout en maintenant une qualité élevée. L'optimisation de la production produit exige une analyse approfondie du controle qualite afin d'ajuster les processus production et garantir que les produits répondent aux attentes élevées des clients. De plus, les entreprises doivent souvent réévaluer leurs coûts et gérer leurs ressources, y compris les machines et les matieres premieres, pour offrir un avantage concurrentiel sur le marché.Amélioration de la flexibilité et de l'évolutivité

La fabrication pieces en grandes quantités peut nécessiter une flexibilité accrue pour s'adapter à la demande fluctuante. Implémenter le lean dans les chaines montage ou les lignes de production de production series implique souvent l'ajustement des délais et des quantités, ce qui peut poser problème si les processus ne sont pas conçus pour des moyennes series. Pour surmonter cette difficulté, l’innovation dans la conception et l'utilisation de prototypes peut faciliter la transition vers une industrialisation production plus flexible.Importance de l'engagement de la direction

Enfin, le succès de l'implémentation du lean repose souvent sur un engagement fort de la part de la direction de l'entreprise. Une vision claire et un support continu sont essentiels pour surmonter les obstacles et garantir que chaque étape, de la fabrication produits à la mise sur le marché, est optimisée pour une amélioration continue. L'alignement stratégique et la communication ouverte jouent également un rôle crucial dans la transformation réussie des pratiques de production, qu'il s'agisse de fabrication de pièces complexes ou de moulage injection de composants en plastique produits.L'avenir de la production en série avec le lean

Les tendances futures de la production en série avec le lean

La production en série ne cesse d'évoluer, et le lean s'impose comme un levier incontournable pour répondre aux nouveaux défis. Les entreprises adoptant cette approche constatent que le lean peut transformer la manière dont elles conçoivent leurs processus de production de masse, réduisant les coûts tout en améliorant la qualité du produit final. Les lignes de production évoluent pour intégrer davantage de flexibilité, permettant une multitude de séries de produits, allant des moyennes séries à la production unité.

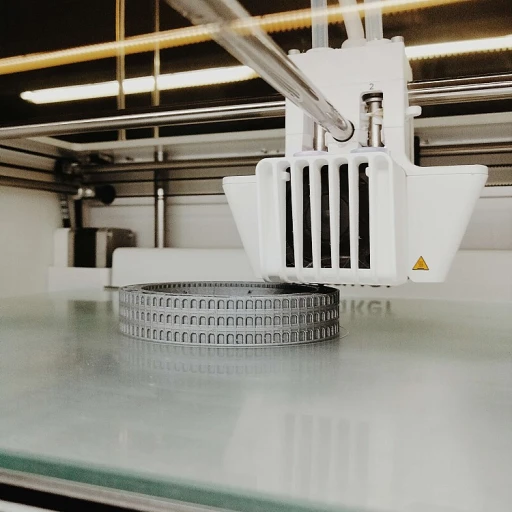

Avec l'essor des technologies de moulage par injection et des chaînes de montage, le lean vise à perfectionner ces méthodes. Les entreprises de fabrication de pièces de plastique produites en masse doivent en outre intégrer des concepts de design durable et d'industrialisation responsables pour s'adapter aux attentes des marchés modernes.

- Automatisation et numérique : Les nouvelles technologies numériques, telles que l'Internet des objets, redéfinissent les processus de production. Elles permettent un contrôle qualité automatisé et en temps réel, garantissant la préservation de la qualité des composants et des produits finaux.

- Personnalisation à grande échelle : Le lean offre des avantages dans la fabrication de produits personnalisés en série. En optimisant les méthodes de conception et de projet, les entreprises peuvent ajuster rapidement leurs machines et processus production pour s'adapter aux demandes spécifiques des clients.

- Développement durable : L'intégration de pratiques écoresponsables dans la fabrication des produits sera cruciale. Le lean aide à réduire les gaspillages de matières premières et optimise la logistique, un atout clé face aux contraintes environnementales.

En somme, l'industrie de la production en série se dirige vers une ère où l'optimisation par le lean permet de réaliser des gains significatifs en termes de coûts, de qualité et de satisfaction client. Alors que l'industrialisation continue son avancée, l'adaptation et l’implémentation du lean se positionnent comme des facteurs de réussite essentiels pour les entreprises du secteur.