-zoom-compress-teaser.webp)

Comprendre les principes fondamentaux du lean

Comprendre l'essence du lean pour booster l'efficacité

Le secteur industriel est constamment à la recherche de solutions pour améliorer la productivité et la performance. Les principes fondamentaux du lean se révèlent cruciaux pour atteindre ces objectifs. Basé sur la réduction des gaspillages et l'optimisation des processus de production, le lean est bien plus qu'une simple méthodologie ; c'est une philosophie qui imprègne l'ensemble du travail au sein de l'entreprise. L'un des principes clés repose sur l'amélioration continue, qui demande des efforts collectifs de la part de toutes les unités de production pour garantir une qualité de production optimale. Ici, la maintenance joue un rôle essentiel dans le maintien des équipements à leur rendement synthétique maximal, contribuant ainsi à l'efficacité globale. Un autre aspect indissociable est le management du changement. En intégrant le lean à la culture d'entreprise, on favorise une adoption plus harmonieuse des pratiques d'excellence opérationnelle. Cela passe par une sensibilisation constante autour des indicateurs clés de performance (KPI), tels que le taux de rendement, pour piloter les améliorations de productivité travail et optimiser les processus de production. Des études, comme celles publiées sur Cairn Info, montrent que les entreprises ayant adopté le lean affichent une meilleure satisfaction client grâce à une amélioration continue de la performance industrielle. Ces entités se distinguent par des niveaux de productivité industrielle nettement supérieurs grâce à la mise en œuvre judicieuse d'outils et de méthodes lean efficaces. En conclusion, le lean est un pilier pour toute entreprise cherchant à améliorer sa productivité et sa performance industrielle. Pour y parvenir, il est essentiel de s'aligner sur ses principes fondamentaux tout en intégrant de manière cohérente les processus qui garantissent des gains de productivité et une meilleure qualité de production.L'importance de l'amélioration continue

L'importance cruciale d'une démarche d'amélioration continue

L'amélioration continue est au cœur des pratiques modernes visant à augmenter l'efficacité et la productivité industrielle. Ce n'est pas simplement un concept abstrait, mais un ensemble de processus bien définis qui s'intègrent dans le quotidien de l'entreprise pour optimiser la production. Imbriquée dans la stratégie globale, l'amélioration continue engage chaque acteur du processus de travail à identifier, analyser et améliorer les indicateurs de performance. Le cycle PDCA (Plan-Do-Check-Act), issu du lean, en est un exemple concret qui, lorsqu'il est appliqué, contribue à augmenter le taux de rendement synthétique des systèmes de production. Pour mesurer la performance industrielle, il est essentiel d'analyser les indicateurs clés comme les KPI de production. Ces statistiques fournissent une vue d'ensemble sur la qualité de production et aident à prendre des décisions éclairées concernant les processus de maintenance et l'amélioration de la productivité. Les entreprises doivent se focaliser sur des facteurs tels que la satisfaction client et l'excellence opérationnelle. Cela peut conduire à des gains de productivité substantiels, souvent reflétés dans une amélioration des KPI de mesure et une meilleure utilisation des ressources. Ainsi, l'amélioration continue est plus qu'un outil; c'est un levier de croissance indispensable pour soutenir les performances industrielles en perpétuelle évolution. En intégrant pleinement ces pratiques dans la culture d'entreprise, les entreprises peuvent véritablement maximiser leur productivité et leur efficience.Intégrer le lean dans la culture d'entreprise

Favoriser une culture partagée et ouverte au changement

Pour intégrer le lean dans la culture d'entreprise, il est essentiel de miser sur une approche collaborative et inclusive. Cela passe par une communication claire et continue, visant à impliquer tous les niveaux de l'organisation, du management aux opérateurs de production. Voici quelques éléments cruciaux à considérer :- Sensibilisation et formation : Assurez-vous que chaque membre de l'entreprise comprend les objectifs du lean et les gains de productivité qu'il peut apporter. La formation régulière sur les outils et méthodes de lean (comme le TRS ou les KPIs) permet d'ancrer ces concepts dans le quotidien des équipes.

- Implication des équipes : La participation active des employés dans l'amélioration continue est un levier puissant pour renforcer la satisfaction client et la qualité de la production. Encourager le partage d'idées et d'initiatives pour l'amélioration des processus de production est crucial.

- Reconnaissance et récompense : Mettre en valeur les contributions des employés qui ont un impact positif sur la performance industrielle motive et crée une culture d'excellence opérationnelle.

Outils et techniques pour booster la productivité

Méthodes efficaces pour maximiser la performance industrielle

Dans le cadre de l'amélioration de l'efficacité dans le secteur industriel, il est crucial de s'appuyer sur des outils et des techniques éprouvés pour booster la productivité. Intégrer des méthodes de lean management peut transformer radicalement la manière dont une entreprise atteint ses objectifs de production, de qualité et de satisfaction client. Voici quelques approches recommandées pour accroître la productivité industrielle.

- Analyse des processus : Comprendre le fonctionnement actuel de la chaîne de production est essentiel. Cela implique de cartographier les processus de production et de repérer les goulots d'étranglement. Les indicateurs clés de performance (KPI) tels que le taux de rendement, le rendement synthétique des lignes et les unités produites sont des éléments de mesure fondamentaux pour déterminer l'efficience des processus.

- Maintenance préventive : La maintenance des équipements est un facteur critique pour éviter les arrêts coûteux. La mise en place d'une politique de maintenance préventive, fondée sur les données de performance, peut améliorer le temps de machine disponible et contribuer de manière significative aux gains de productivité.

- Optimisation du travail : Identifier et éliminer les étapes inefficaces dans les processus de travail permet de réduire les gaspillages de temps et de ressources. L'approche Équipe Autonome de Production (EAP) favorise la responsabilisation des équipes et l'amélioration continue à travers la collaboration et l'engagement des employés.

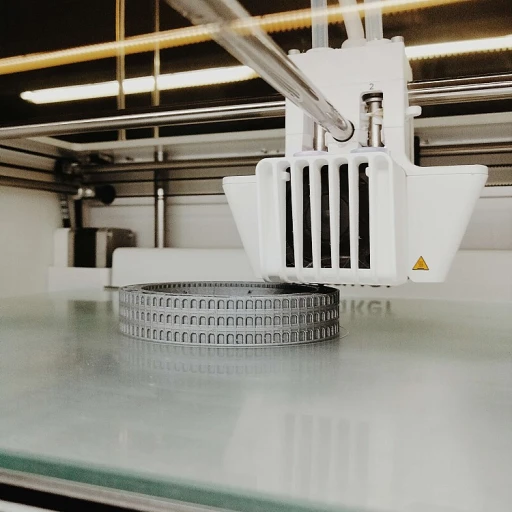

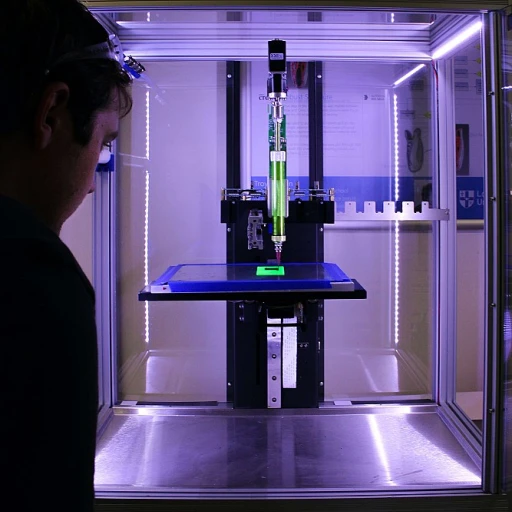

- Utilisation de technologie : L'adoption de technologies avancées telles que l'automatisation, les systèmes de management de la production (MES) et les outils d'analyse de données peut permettre de surveiller les KPI de production en temps réel et de prendre des décisions basées sur des données factuelles.

En intégrant ces pratiques, les entreprises peuvent s'orchestrer vers une excellence opérationnelle. Les gains de productivité ne dépendent pas uniquement des technologies employées, mais aussi de la cohérence de leur application et de la culture d'amélioration continue impulsée par le management. Chaque amélioration, même mineure, génère des impacts positifs mesurables sur les indicateurs de performance industrielle.

Surmonter les défis de l'implémentation

Identifier et relever les défis de l'implémentation lean

L'intégration des pratiques lean dans une entreprise industrielle requiert une approche structurée capable d'anticiper et de surmonter les obstacles potentiels. La mise en œuvre du lean se heurte souvent à des résistances internes, ce qui peut compliquer le processus. Voici quelques pistes à explorer :- Résistance au changement : Les employés peuvent appréhender la nouveauté, notamment lorsqu'ils perçoivent les changements comme menaçant leur routine ou leur rôle. Il est crucial d'établir un dialogue ouvert pour mieux comprendre les préoccupations et offrir une formation adaptée, soulignant les avantages du lean, tels que l'augmentation de la productivité et l'amélioration du taux de rendement.

- Problèmes de communication : Une communication claire entre départements est essentielle pour garantir que chaque membre de l'entreprise s'aligne sur les objectifs communs de performance industrielle. Des canaux efficaces de partage des informations facilitent l'adoption des nouvelles méthodes lean et favorisent l'amélioration continue.

- Données et analyse : Disposer de données précises et actualisées est indispensable pour mesurer les indicateurs de performance et évaluer les résultats. Les entreprises doivent investir dans des systèmes d'information robustes qui fournissent des KPI production fiables pour suivre la productivité travail.

- Alignement des objectifs : Pour maximiser l'efficacité et atteindre l'excellence opérationnelle, il est nécessaire de s'assurer que les objectifs stratégiques de l'entreprise sont en phase avec les principes lean. Les dirigeants doivent être impliqués pour promouvoir une culture d'amélioration continue à tous les niveaux.

Mesurer et évaluer les résultats

Évaluer les résultats pour une optimisation maximale

Pour que l'implémentation des pratiques Lean dans l'entreprise industrielle soit couronnée de succès, il est crucial de mesurer et d'évaluer les résultats obtenus. Cette étape de mesure est essentielle pour garantir que les efforts d'optimisation de la productivité ne tombent pas dans l'oubli et permettent réellement une amélioration continue. Les principaux indicateurs de performance industrielle, souvent appelés KPI (Key Performance Indicators), servent de références pour suivre les progrès accomplis. Parmi ces indicateurs, on retrouve :- Taux de rendement synthétique (TRS) : Cet indicateur est essentiel pour mesurer l'efficacité globale des équipements de production. Un TRS élevé indique que l'équipement fonctionne à sa capacité optimale, ce qui est un facteur clé d'amélioration de la productivité industrielle.

- Indicateurs de qualité de la production : Ceux-ci permettent d'analyser la qualité des unités produites et d'évaluer la satisfaction client. Une production de haute qualité réduit la maintenance et contribue à un grand taux de productivité travail.

- KPI de production et de performance industrielle : Ceux-ci incluent des mesures telles que le temps de cycle, le taux de défauts, et la capacité à respecter les délais clients. Ils aident à identifier les goulets d'étranglement dans le processus de production.