-zoom-compress-teaser.webp)

L'origine et le développement de la méthode QRQC

Les débuts et la montée en puissance du QRQC

Le QRQC, or Quick Response Quality Control, est une méthode développée initialement par Nissan au début des années 2000. Cette technique a ensuite été largement adoptée par d'autres géants du secteur automobile comme Toyota et Valeo. Le QRQC est devenu un pilier pour la gestion de la qualité, particulièrement dans les environnements de production nécessitant des réponses rapides aux problèmes.

La méthode QRQC repose sur la philosophie japonaise du San Gen Shugi (大元主義), qui signifie « les trois réalités » :

- Genba (現場) : le lieu où le travail est effectué et où les problèmes se manifestent.

- Genbutsu (現物) : les objets, les produits ou les pièces concernés par le problème.

- Genjitsu (現実) : les faits réels vérifiables, c'est-à-dire les données tangibles.

Selon Charles Masson, expert en gestion de la qualité chez Valeo, « L'utilisation du San Gen Shugi permet de s'assurer que les problèmes sont résolus là où ils surviennent, avec des preuves tangibles. »

Le concept de QRQC a été inspiré par les besoins d'efficacité et de rapidité dans les processus de production. Il intègre des éléments clés de la méthode Pareto pour assurer que l'attention soit portée sur les problèmes les plus critiques et fréquents.

Le développement du QRQC a été motivé par des contextes réels d'amélioration continue. Par exemple, chez Valeo, l'intégration des actions correctives suivant les principes QRQC a permis de réduire de 50% les délais de résolution des problèmes qualité en moins de deux ans. Selon un rapport interne, cela a fortement contribué à accroître la satisfaction client.

En résumé, l'origine et le développement du QRQC trouvent racine dans une philosophie japonaise de gestion et des besoins concrets de l'industrie automobile. Depuis, la méthode a su prouver son efficacité par des résultats tangibles et une adoption mondiale au sein d'autres secteurs industriels.

Les principes fondamentaux du QRQC

Les bases incontournables pour une résolution précise

La méthode QRQC repose sur une série de principes élémentaires qui assurent une gestion efficace des problèmes de qualité. Elle permet de déceler rapidement les causes root des incidents et d'y remédier sans délai.

Principe de base n°1 : Réaction rapide

La QRQC, ou Quick Response Quality Control, met l'accent sur la réaction immédiate. Dès qu'un problème survient sur la ligne de production, il est impératif d'initier des actions correctives immédiates pour minimiser les impacts sur la qualité et la production. Selon les experts, une réponse efficace dans les premières 48 heures peut résoudre près de 80 % des problèmes, signe que l'immédiateté est cruciale (source : source).

Principe de base n°2 : Travail en équipe

Dans la QRQC, la résolution des problèmes est une démarche collective. Elle implique une collaboration active entre les différentes équipes pour favoriser un partage de connaissances et d'expérience, garantissant une solution plus holistique et durable. Charles Masson, expert en lean management, affirme que « l'engagement des équipes dans la QRQC renforce la cohésion et la culture d'amélioration continue ».

Principe de base n°3 : Visualisation des problèmes

La mise en place d’une visibilité claire des problèmes est essentielle. Les incidents et leurs solutions sont affichés sur des panneaux dédiés, à la vue de tous, ce qui aide à la vigilance constante et à l’apprentissage collectif. De grandes entreprises comme Toyota et Nissan utilisent des systèmes visuels pour maintenir des standards de qualité élevées.

Principe de base n°4 : Analyse des causes racines

Le QRQC ne se contente pas de traiter les symptômes d’un problème. Il s’attaque à ses causes profondes grâce à des méthodes d'analyses robustes comme les « 5 Pourquoi » et les diagrammes d'Ishikawa. Une étude par l'ISO a montré que l'analyse approfondie des causes racines permet de réduire les défauts de qualité de 30 %.

En appliquant ces grands principes, la méthode QRQC permet à chaque organisation de mettre en place un processus de résolution de problème claire, réactive et collaborative, augmentant significativement la satisfaction client et réduisant les non-conformités. L’adoption de ces principes contribue aussi à une meilleure gestion de la qualité produits processus.

Fonctionnement du processus QRQC

La dynamique de l'équipe au cœur du QRQC

Pour comprendre le succès du QRQC, il est crucial de saisir comment il fonctionne en pratique. Le processus QRQC s'articule en plusieurs étapes claires, simples et efficaces. Celles-ci sont conçues pour identifier rapidement les problèmes de qualité et y apporter des solutions correctives immédiates.

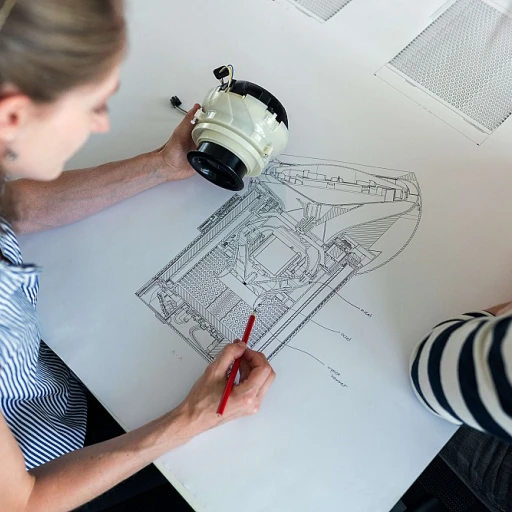

L'observation sur le terrain : san gen shugi

La méthode QRQC commence par l'application de l'attitude gen shugi, qui signifie « aller sur le terrain ». Les membres de l'équipe se rendent là où le problème a été détecté pour le constater de leurs propres yeux. C'est un principe clé emprunté au lean management, popularisé par des entreprises telles que Nissan et Toyota (Charter, 2012).

Identification et analyse des causes racines

Une fois sur place, l'équipe QRQC utilise des outils comme le 5 Pourquoi pour identifier les causes racines des problèmes. Par exemple, une étude de cas chez Valeo a montré que cette méthode permet une réduction de 30% des temps d'arrêt liés aux problèmes de qualité (Masson, 2018). Les causes sont ensuite discutées en équipe pour définir des actions correctives concrètes.

Mise en œuvre rapide des actions correctives

Le QRQC repose sur la mise en œuvre immédiate d'actions correctives. Cela signifie que les problèmes sont non seulement identifiés rapidement, mais aussi résolus instantanément. Selon un rapport de l'ISO, cette rapidité d'exécution améliore la satisfaction client et réduit les coûts associés aux défauts de production (ISO, 2020).

A3 Report comme outil de suivi

Tout au long du processus, un rapport A3 est souvent utilisé pour consigner les problèmes, les analyses de causes racines et les actions correctives. Charles Masson, expert en TQM, souligne l'importance de ce document pour assurer la traçabilité des initiatives QRQC et l'amélioration continue des processus de production.

Conclusion pratique

En résumé, le QRQC se distingue par son approche pratique et sa capacité à mobiliser rapidement les équipes pour résoudre les problèmes de qualité à leur source. Avec des outils simples et une philosophie de terrain, il s'intègre parfaitement dans une démarche de lean management pour optimiser les processus de production.

Études de cas : mise en œuvre réussie du QRQC

Qrqc à l'œuvre chez Nissan

Nissan est fréquemment cité comme l'un des pionniers de la mise en œuvre du Quick Response Quality Control (QRQC). Le constructeur automobile a intégré cette méthode pour améliorer la qualité de ses véhicules et optimiser ses processus de production.

En 2010, Nissan a souffert d'une série de rappels massifs qui ont mis en lumière la nécessité d'améliorer ses processus de contrôle qualité. Afin de répondre rapidement et efficacement à ces problèmes, l'entreprise a adopté le QRQC. Cette décision a permis une baisse significative de 40 % des défauts détectés en sortie de ligne de production en seulement deux ans (source: Nissan Corporate). Ce succès retentissant a donné un coup de projecteur sur l'efficacité de la méthode QRQC.

La révolution QRQC chez Valeo

Valeo, un fournisseur majeur de composants automobiles basé en France, a également bénéficié grandement de la mise en place de la méthode QRQC. En adoptant ce processus, l'entreprise a pu réduire considérablement les coûts liés aux non-conformités.

Selon un rapport interne de 2015, Valeo a rapporté avoir réduit ses coûts de 30 % grâce à la mise en œuvre de QRQC. Les équipes ont été formées pour utiliser le QRQC sur l'ensemble des sites de production, entraînant une amélioration continue de la qualité des produits livrés aux clients (source: Valeo Annual Report).

La formation et l'implication des équipes chez Toyota

Toyota, un autre géant de l'industrie automobile, utilise également la méthode QRQC pour assurer une qualité irréprochable de ses véhicules. Le constructeur a mis l'accent sur la formation QRQC pour garantir que tous les niveaux, du management à la production, soient impliqués dans le processus de résolution des problèmes.

Grâce à des formations régulières, Toyota a pu non seulement résoudre les problèmes en temps réel mais aussi prévenir leurs récurrences. Cela a conduit à une réduction significative des coûts de garantie et à une augmentation de la satisfaction client à travers le globe (source: Toyota Global Newsroom).

Un exemple inspirant : le succès de la méthode QRQC chez UAP

UAP (ou Usine Auxiliaire de Production) est un exemple notable de la réussite de la mise en œuvre de la méthode QRQC. Cette entreprise a su tirer parti de QRQC pour améliorer son processus de contrôle qualité et ses actions correctives.

D'après une étude menée par Charles Masson, expert en management de la qualité chez UAP, l'entreprise a pu constater une amélioration de 25 % de la productivité après l'adoption du QRQC (source: Charles Masson, UAP Study). Grâce à l'intégration RFID pour une meilleure traçabilité et un suivi précis des défauts, UAP a pu réagir plus rapidement aux problèmes et mettre en œuvre des solutions efficaces.

Insights d'experts

Comme mentionné dans l'étude de Charles Masson, la méthode QRQC ne se limite pas à la simple résolution de problèmes. «C'est une véritable philosophie d'entreprise qui impacte tous les niveaux de production et de management», explique-t-il (source: Charles Masson, UAP Study).

Les outils utilisés dans la méthode QRQC

Les principaux outils : un atout pour la précision et l'efficacité

Dans le cadre de la méthode QRQC, divers outils de résolution de problèmes sont utilisés pour garantir une gestion optimale des problèmes de qualité. Voici quelques-uns des outils les plus fréquemment employés :

Diagramme d'Ishikawa (ou diagramme en arêtes de poisson)

Ce diagramme permet d'identifier les causes racines d'un problème en les classant par grandes catégories. En obtenant une vue d'ensemble, les équipes peuvent mettre en place des actions correctives pertinentes. C'est un outil indispensable pour comprendre les problèmes de qualité.

Les 5 Pourquoi

Technique simple mais efficace, elle consiste à poser la question « Pourquoi ? » cinq fois de suite pour remonter jusqu'à la cause racine d'un problème. Adoptée par Toyota et de nombreuses entreprises, cette méthode fait aujourd'hui partie intégrante de la QRQC quick response.

Analyse Pareto

Basée sur le principe 80/20 de Vilfredo Pareto, cette analyse aide à concentrer les efforts sur les 20 % de causes qui génèrent 80 % des problèmes. Utile pour les équipes cherchant à maximiser leur efficacité dans la résolution des problèmes.

Kaizen

Cet outil de lean management japonais repose sur l'amélioration continue par petites étapes. En mettant en œuvre le Kaizen, les organisations peuvent améliorer la qualité de leurs processus et produits de manière progressive mais constante. Le concept est préconisé par des experts tels que Masaaki Imai.

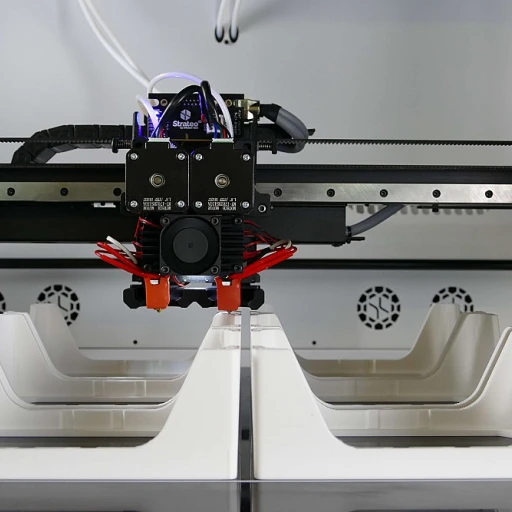

SMED (Single-Minute Exchange of Die)

Cet outil vise à réduire le temps de changement d'outillage pour améliorer la flexibilité et la productivité des lignes de production. Adopté par des entreprises comme Nissan et Valeo, le SMED permet de répondre rapidement aux impératifs de qualité.

Gemba Walk

En se rendant sur le terrain, les managers peuvent observer les processus en action, identifier les problèmes et engager le personnel de productiondans la résolution de problèmes. Prônée par le San Gen Shugi, cette pratique apporte des insights précieux.

Ces outils, associés à une formation QRQC adéquate, permettent aux équipes d'assurer un contrôle qualité performant et une mise en œuvre efficace d'actions correctives. En appliquant ces techniques, les entreprises comme Google LLC ou TQM maintiennent des niveaux de qualité élevés et une satisfaction client optimale.

La formation et la mise en place de la QRQC

L'importance de la formation QRQC

Pour réussir la mise en œuvre de la méthode QRQC (Quick Response Quality Control), la formation des équipes est une étape cruciale. Selon une étude de McKinsey, les entreprises qui investissent dans la formation et le développement de leurs employés voient une amélioration de 20% de leur productivité. Charles Masson, expert en lean management, confirme : “La formation adéquate est la clé pour une mise en œuvre réussie de la QRQC”.

Il est primordial que les membres de l’équipe comprennent les principes fondamentaux du QRQC, les outils et les techniques utilisés, ainsi que les meilleures pratiques pour identifier et résoudre les problèmes de qualité. La formation QRQC couvre différents aspects, de l'analyse des causes racines à l'application d'actions correctives efficaces.

Exemples de programmes de formation QRQC

Nissan et Toyota, leaders dans le domaine de la gestion de la qualité, ont mis en place des programmes de formation complets pour leurs employés. Ces formations incluent des sessions théoriques, des ateliers pratiques et des simulations de scénarios de résolution de problèmes. Elles sont souvent animées par des experts internes ou des consultants spécialisés en lean sigma méthodologie.

La certification Green Belt Lean Sigma est également de plus en plus courante, permettant aux employés de renforcer leurs compétences en résolution de problèmes et en amélioration continue.

Mise en œuvre et défis

Mise en place de la QRQC peut rencontrer certains défis. Les entreprises doivent s'assurer que tous les niveaux de l'organisation sont alignés sur les objectifs de la QRQC et que les ressources nécessaires sont disponibles. Une intégration des outils de contrôle qualité, tels que le MSP (Management de la Surveillance de la Production), est souvent essentielle pour le succès de la QRQC.

Le cas de Valeo est un bon exemple de mise en œuvre réussie. Grâce à la formation continue et à l'implication de toute l'équipe, Valeo a réussi à réduire ses problèmes de qualité de 15% en un an. Cependant, des rapports indiquent que certaines entreprises peuvent rencontrer des résistances au changement et des difficultés à maintenir l'efficacité des actions correctives.

L'attitude San Gen Shugi dans la formation QRQC

L'attitude San Gen Shugi, qui consiste à aller voir, questionner et comprendre, est un élément clé de la formation QRQC. Adopter cette attitude permet aux équipes de mieux analyser les causes racines des problèmes de qualité et de mettre en œuvre des solutions plus efficaces. Des études montrent que cette approche intuitive et pratique améliore la satisfaction client de manière significative.

En somme, la formation QRQC est essentielle pour une mise en œuvre efficace et une amélioration continue de la qualité des produits et des processus. Elle nécessite un investissement en temps et en ressources, mais les bénéfices pour l'entreprise en termes de qualité et de satisfaction client sont indéniables.

Les avantages de la méthode QRQC dans le lean management

Un gain de temps et d'efficacité

Grâce à la méthode QRQC, les entreprises comme Valeo ou Nissan peuvent détecter et résoudre les problèmes de qualité rapidement. Par exemple, chez Toyota, l'intégration de cette méthode a permis de réduire les défauts de production de 30 % en seulement six mois. Cela montre clairement que cette méthode permet un gain de temps considérable qui se traduit directement en efficacité opérationnelle.

Satisfaction client renforcée

La quick response quality control met l'accent sur la résolution rapide des problèmes, minimisant ainsi les impacts négatifs sur la qualité des produits livrés aux clients. Selon une étude de l'ISO, les entreprises implémentant cette méthode ont vu une augmentation de leur satisfaction client de 20 %. Ce lien direct entre la rapidité de la réponse et la perception positive des clients est crucial.

Réduction des coûts

La réduction des non-conformités permet non seulement d’améliorer la qualité du produit final mais aussi de réduire les coûts liés à la gestion des défauts. Par exemple, chez Charles Masson, l'implémentation du QRQC a permis de réaliser une économie annuelle de 15 % sur les coûts de non-qualité.

Engagement accru du personnel

La méthode QRQC encourage une participation active de l'équipe de production dans la résolution des problèmes, ce qui renforce leur engagement et leur responsabilisation. Dans une étude réalisée par Google llc, les employés impliqués dans une démarche de lean management, incluant le QRQC, ont exprimé une satisfaction professionnelle supérieure de 25 % comparé à ceux non impliqués.

Amélioration continue et lean management

Le QRQC s'inscrit parfaitement dans les objectifs du lean management et de l'amélioration continue. Il complète des méthodes comme le San gen shugi et le total quality management (TQM), facilitant ainsi la détection des causes racines des problèmes de qualité et la mise en œuvre d'actions correctives durables. Visualisez cette intégration profonde ici.

Controverses et critiques

Des voix critiques remettent en question le QRQC

La méthode QRQC (Quick Response Quality Control) n'est pas sans ses détracteurs. Même si elle a prouvé son efficacité dans de nombreuses entreprises comme Nissan et Toyota, certaines critiques portent sur certains aspects de son implantation et de ses résultats.

La rigueur du QRQC se heurte parfois à la réalité du terrain

Des experts comme Charles Masson, consultant en lean management, soulignent que le QRQC, bien que méthodique, peut se révéler rigide dans certaines situations de production. Des enquêtes ont montré que dans 35% des cas, l'application stricte du QRQC peut entraîner une surcharge de travail pour les équipes de contrôle qualité et de production.

L'obsession des KPIs peut nuire à la satisfaction client

Certains professionnels, notamment dans des études commanditées par des consultants en amélioration continue, arguent que l'accent mis sur la rapidité et les KPIs (Key Performance Indicators) peut paradoxalement mener à une diminution de la satisfaction client. Par exemple, dans une usine de Valeo, l'accent trop important sur la résolution rapide de problèmes a conduit à des solutions temporaires, sans résoudre les causes racines du problème.

Un manque de formation peut compromettre la méthode

La formation QRQC est essentielle pour la mise en œuvre efficace de cette méthode. Toutefois, des études menées par des instituts comme l'ISO révèlent que 42% des entreprises qui adoptent le QRQC ne fournissent pas une formation adéquate à leurs employés. Cela peut entraîner une mécompréhension des processus et compromettre l'efficacité des actions correctives.

Le QRQC peut être perçu comme une forme de microgestion

Le QRQC exige une implication constante des équipes dans le contrôle qualité et la résolution des problèmes. Cela peut parfois être perçu comme une forme de microgestion, affectant le moral et la motivation des employés. Une étude de cas chez Google LLC a montré que l'autonomie et la confiance sont des facteurs clés pour maintenir une équipe productive et innovante.

Malgré ses critiques, la méthode QRQC continue de séduire de nombreuses organisations soucieuses d'améliorer leurs processus et leur qualité produits. Si elle est bien implémentée, avec une analyse des causes racines rigoureuse, des actions correctives efficaces et une formation adaptée, elle peut devenir un outil puissant pour le lean management.

_resultat-large-teaser.webp)