-zoom-compress-teaser.webp)

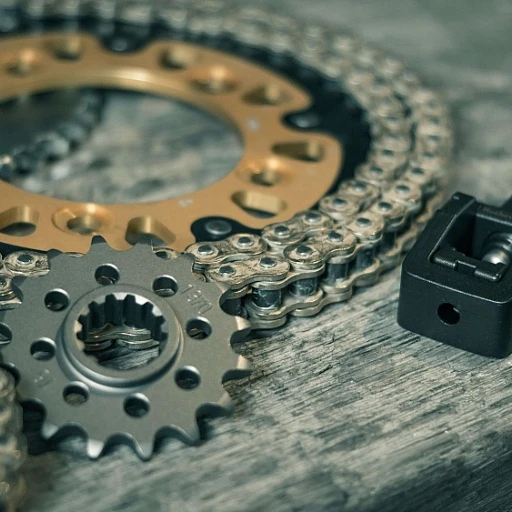

Comprendre les principes de base de la ligne de production

Les fondamentaux d'une ligne de production efficace

Pour optimiser la ligne de production, il est crucial de bien comprendre ses principes de base. Une gestion efficace commence par une analyse détaillée des processus et des flux de travail. La ligne de production est une chaîne complexe impliquant des machines, du travail humain et des technologies pour transformer les matières premières en produits finis.

Les lignes de production efficaces reposent sur l'automatisation et une gestion rigoureuse des postes de travail et des machines. L'objectif est de maintenir une qualité constante tout en réduisant les déchets et en améliorant la productivité. Pour cela, il est essentiel de comprendre comment chaque élément de la chaîne de production interagit avec le système global.

Des solutions peuvent être mises en place pour améliorer la production, telles que la conception de lignes souples adaptées aux variations de la demande ou la maintenance préventive des machines. L'optimisation de la ligne de fabrication passe aussi par l'analyse des processus de production pour repérer les goulets d'étranglement et ajuster les ressources en conséquence.

Cette compréhension du fonctionnement de votre système de production constitue la première étape vers une amélioration continue et durable de votre chaîne de production et la performance de votre entreprise.

Identifier les gaspillages sur la ligne de production

Identifier les gaspillages

Les gaspillages sont des obstacles importants à l'efficacité de toute chaîne de production. Pour optimiser une ligne de fabrication, il est essentiel de repérer ces sources de perte et d'inefficacité afin de maximiser le rendement.

Souvent, les gaspillages sur une ligne de production prennent différentes formes. Voici quelques éléments à surveiller :

- Suroptimisation des postes de travail : investir massivement dans des machines qui finissent par être sous-utilisées ou mal calibrées.

- Temps d'arrêt : arrêt non programmé des machines pour maintenance ou panne imprévue.

- Surproduction : production excessive conduisant à un stockage inutile de produits finis ou de matières premières.

- Défauts de qualité : produits ne répondant pas aux normes, entraînant des reprises ou des rebuts.

- Mouvements inutiles : trajets excessifs des opérateurs entre les postes de travail.

- Attentes : délais d'attente, qu'ils soient liés à la préparation des outils ou au décalage entre les différentes étapes du processus production.

- Automatisation inappropriée : mise en place de technologies qui ne sont pas adaptées ou qui augmentent la complexité du processus.

Pour identifier efficacement ces gaspillages, l'analyse de la méthode SMED peut être un outil précieux. Elle aide à réduire le temps de changement d'outils et à mieux comprendre les zones d'amélioration. Passer en revue régulièrement la chaîne de valeur et ajuster en fonction des observations peut non seulement éliminer les gaspillages existants, mais aussi prévenir leur apparition future.

Techniques de lean management pour optimiser la ligne de production

Méthodes éprouvées pour optimiser la chaîne de production

Pour maximiser l'efficacité et la productivité sur les lignes de production, le lean management propose diverses techniques qui ciblent la réduction des gaspillages et l'amélioration continue. Ces approches permettent de rationaliser l'utilisation des ressources, des machines et d'améliorer la qualité du produit final.

Dans le cadre de l'optimisation, voici quelques méthodes clés :

- 5S : Cette méthode se concentre sur l'organisation et la propreté de l'environnement de travail, créant ainsi un milieu propice à la production efficace. Les étapes du 5S - Seiri (Trier), Seiton (Ranger), Seiso (Nettoyer), Seiketsu (Standardiser), Shitsuke (Soutenir) – permettent d'aménager les postes de travail pour un accès et une utilisation immédiats des outils et des matériaux nécessaires.

- Automatisation : Intégrer plus de technologies et de systèmes d'automatisation dans la chaîne de production peut considérablement réduire les temps de cycle et augmenter la qualité de la production. Cela s'applique aussi bien à la production en masse qu'à la production spécialisée.

- Maintenance préventive : Établir un programme de maintenance préventive systématique garantit que les machines restent opérationnelles, réduisant les temps d'arrêt inopinés qui peuvent perturber la chaine de production.

- Production en flux tiré : Ce système adapte le rythme de production à la demande réelle des consommateurs, limitant ainsi l'accumulation de stocks intermédiaires et finaux.

Pour tirer le meilleur parti de ces techniques, il est crucial de former et d'engager les employés dans ces processus d'amélioration continue. Leur implication directe peut conduire à une plus grande adhésion aux initiatives d'optimisation et contribuer à la création de solutions innovantes pour les défis spécifiques de la chaîne de production.

En renforçant la gestion des systèmes de production et en intégrant les principes du lean, les entreprises peuvent non seulement améliorer leurs processus de fabrication, mais aussi augmenter la compétitivité sur le marché. Pour une compréhension approfondie des principes du lean, explorez cet autre guide dédié.

Mesurer la performance de la ligne de production

Suivi de la performance grâce à des indicateurs clairs

Dans le cadre de l'optimisation des lignes de production, mesurer la performance est crucial pour s'assurer que les efforts d'amélioration portent leurs fruits. Pour ce faire, l'utilisation d'indicateurs clés de performance (KPI) est essentielle. Ces mesures quantitatives fournissent une vue d'ensemble de l'efficience et de la qualité de la chaîne de production.- Taux de rendement : Indique le pourcentage de production réussie par rapport à la production totale. Un taux élevé signale généralement une bonne efficacité des lignes de fabrication.

- Le temps de cycle : Mesure le temps nécessaire pour produire un bien fini, de l'entrée des matières premières jusqu'à la sortie du produit fini. Réduire ce temps est un objectif clé dans le lean management.

- Taux de défauts : Cet indicateur suit la qualité des produits sortant de la ligne. Un faible taux de défauts est un signe positif de la qualité des processus de fabrication.

- Taux d'utilisation des machines : Mesure de la disponibilité et de l'efficacité des systèmes de production automatisée. Un bon taux d'utilisation signifie moins de temps d'arrêt et plus de produits fabriqués.

Surveillance en temps réel avec des technologies avancées

Avec l'avènement des technologies de pointe, notamment l'Internet des objets (IoT), il est désormais possible de suivre la performance des lignes de production en temps réel. Les capteurs embarqués sur les machines fournissent des données précieuses sur l'état du système, aidant les gestionnaires à prévoir les besoins de maintenance avant qu'un problème ne survienne. Cela contribue à minimiser les interruptions sur la chaîne de production.Adopter une approche proactive pour l'amélioration continue

L'intégration de ces outils de mesure et de surveillance est indissociable d'une culture d'amélioration continue au sein de l'industrie. Il est crucial de ne pas se contenter de recueillir des données mais de les analyser pour proposer des solutions visant à optimiser la production à divers niveaux. Cela peut inclure l'optimisation des processus de fabrication, la gestion des matières premières, ou encore la révision des conceptions de lignes pour mieux répondre aux besoins de la production en masse.L'importance de la formation et de l'engagement des employés

L'engagement collaboratif : moteur de l'efficacité

L'un des piliers essentiels pour garantir l'efficacité d'une ligne de production réside dans la formation continue et l'engagement des employés. Les opérateurs doivent être pleinement impliqués, non seulement pour exécuter leurs tâches, mais aussi pour participer activement à l'amélioration des processus. Un environnement participatif incite les employés à émettre des idées novatrices pour optimiser les systèmes existants, qu'il s'agisse de la gestion des machines, de la maintenance ou de l'organisation des postes de travail.

Former régulièrement les équipes sur les nouvelles technologies et les meilleures pratiques de fabrication peut transformer les chaînes de production. Cela permet non seulement d'améliorer la qualité des produits, mais aussi de réduire considérablement les pertes de temps et de ressources. La production de masse ou les lignes de fabrication de lots, par exemple, peuvent bénéficier grandement de l'automatisation lorsqu'elle est opérée par des employés avisés et bien formés.

L'intégration des technologies : clé de la modernisation

La transformation vers une production automatisée dépend également de la capacité des équipes à gérer des systèmes de plus en plus sophistiqués. La modernisation des chaines et systèmes de production exige donc une mise à niveau des connaissances des travailleurs. Des formations spécifiques sur l'utilisation de nouvelles machines de fabrication ou sur les processus de conception des lignes de production sont cruciales pour maximiser les performances globales.

Par ailleurs, l'utilisation d'un système de retour d'information constant permet d'évaluer les compétences acquises et d'ajuster les programmes de formation selon les besoins réels des employés. En fin de compte, c'est la synergie entre l'optimisation des processus production, la technologie et le capital humain qui dessine les contours d'un avenir plus performant pour toute industrie.

_resultat-large-teaser.webp)