-zoom-compress-teaser.webp)

L'importance du Leadership Lean dans l'Excellence Opérationnelle

L'impact Crucial du Leadership Lean sur la Réussite des Entreprises

Le leadership lean, pilier fondamental de l'excellence opérationnelle, joue un rôle déterminant dans la réussite des entreprises manufacturières. Selon une étude de l'Lean Enterprise Institute, les organisations qui adoptent des pratiques lean performantes affichent jusqu'à 70% d'amélioration de leur productivité. L'intégration du leadership lean, par l'intermédiaire de dirigeants visionnaires, permet de transformer les méthodologies de production en les rendant plus efficientes et réactives face aux fluctuations du marché.

Les Facteurs Clés d'un Leadership Lean Efficace

- Engagement et exemplarité des dirigeants.

- Communication transparente et continue.

- Valorisation de la participation et des idées des employés.

- Sensibilisation et formation continue aux principes du lean.

- Adoption d'une vision stratégique focalisée sur la valeur ajoutée pour le client.

Un leadership lean orienté vers l'amélioration continue et la réduction des gaspillages permet non seulement d'optimiser les processus, mais également d'accroître l'engagement et la motivation des équipes.

Cultiver l'Esprit Lean pour une Transformation Profonde

Pour instaurer un esprit lean durable, il est essentiel que les leaders lean adoptent une démarche holistique. Cela signifie qu'ils doivent non seulement se concentrer sur les aspects techniques mais aussi sur le volet humain de la transformation. Ils doivent se poser en mentors en mettant l'accent sur le développement des compétences, l'autonomie et la prise d'initiative des collaborateurs. En faisant des employés les acteurs principaux du changement, les leaders lean s'assurent de la pérennité de leur démarche.

Les entreprises qui réussissent dans l'implémentation du lean sont celles qui comprennent que les changements d'attitude et de culture sont plus déterminants que les simples modifications de processus. Les chiffres le confirment : une culture lean bien ancrée peut conduire à une réduction des délais de production de 40%, comme l'illustrent plusieurs rapports sectoriels.

Les Clés du Leadership Lean pour Dynamiser les Performances

L'adoption des principes du Lean Management pour transformer votre production

Pour impulser un changement significatif dans le domaine manufacturier, l'adoption des principes du Lean Management est cruciale. Selon des statistiques de l'Institut Lean France, les entreprises qui intègrent efficacement les principes Lean observent en moyenne une réduction de 40% des délais de production et une augmentation de 25% de leur productivité. Ces chiffres illustrent l'impact profond que peut avoir le Lean sur les performances d'une entreprise.

Le leadership Lean repose sur plusieurs pilastres stratégiques :

- La définition claire des valeurs : Comprendre ce qui apporte de la valeur du point de vue du client final.

- La cartographie du flux de valeur (Value Stream Mapping) : Identifier et éliminer systématiquement les gaspillages.

- Le flux tiré (Pull flow) : Produire uniquement ce qui est nécessaire, quand c'est nécessaire.

- La recherche de la perfection : Viser une amélioration continue à tous les niveaux de l'organisation.

Renforcer la culture de l'amélioration continue par le leadership

L'engagement des dirigeants dans le processus d'amélioration continue est indispensable pour un système Lean efficace. Comme l'a affirmé James Womack, co-auteur du livre Le Machine Qui a Changé le Monde : « L'essence du Lean est l'amélioration continue et le respect pour les personnes. » L'exemple et la participation active des chefs d'entreprise sont des facteurs clés qui motivent les employés à adopter une démarche d'amélioration continue. L'adhésion à une culture d'amélioration continue passe par plusieurs étapes :

- Formation continue aux méthods Lean.

- Encouragement à la prise d'initiative et à l'expérimentation sans crainte de l'échec.

- Valorisation et reconnaissance des succès, même mineurs.

Cela crée un environnement où la mentalité Lean peut s'épanouir et où chaque membre de l'équipe contribue au succès de l'entreprise.

Exemple de mise en œuvre d’une stratégie Lean réussie

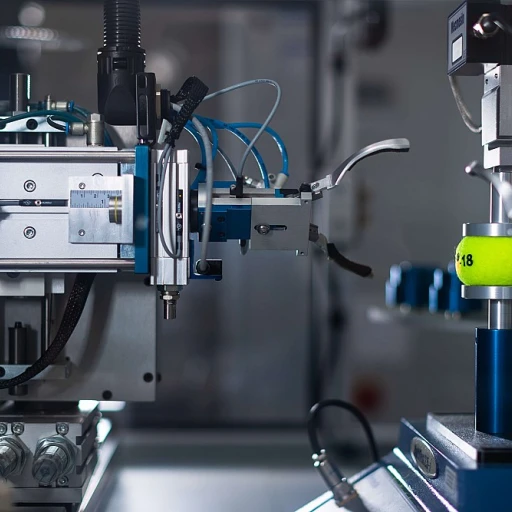

Prenez l'exemple de Toyota, souvent cité comme le parangon du succès Lean. Toyota a développé le Toyota Production System (TPS), qui est la base du Lean Management moderne. En focalisant sur l'élimination du Muda (gaspillage), Mura (inconsistance) et Muri (surcharge), Toyota a pu réaliser des économies significatives et améliorer sa compétitivité. Une étude publiée par The Toyota Institute démontre que l'application stricte du TPS a permis de réduire les temps de setup de machine de 94%, soulignant l'efficacité d'une approche Lean bien menée.

Développer un Esprit Lean au Sein des Équipes

Instauration d'une Culture d'Amélioration Continue

L'adhésion des équipes à la philosophie du Lean management est essentielle pour obtenir une amélioration continue significative. Selon une étude de l'Institut Lean France, environ 70% des initiatives Lean échouent à cause d'une culture d'entreprise non-alignée. Pour développer cet esprit, il est indispensable de former vos employés aux principes du Lean, tels que l'élimination du gaspillage, la standardisation des processus et l'optimisation des flux de travail.

- Formation continue et ateliers pratiques.

- Encouragement de la remontée d'informations.

- Récompenses et reconnaissance pour les améliorations apportées.

Renforcement de l'Autonomie des Équipes

Favoriser l'autonomie des équipes est un levier puissant pour dynamiser les performances. Une statistique de Forbes indique que les équipes autonomes sont 20% plus productives. Ceci passe par la délégation de pouvoirs et la confiance en leurs capacités à résoudre les problèmes. Encouragez les initiatives et l'innovation, et vous verrez alors un changement dans l'engagement de vos équipes envers les objectifs du Lean manufacturing.

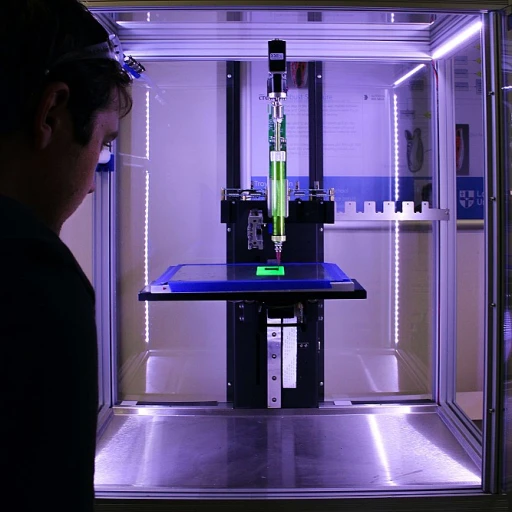

Incorporation d'Outils Lean pour Engager les Équipes

L'utilisation effective d'outils Lean tels que le 5S, le Kaizen ou le PDCA, outils clés du Lean management, est cruciale. Introduisez ces outils à travers des séminaires et des formations interactives pour mieux ancrer les concepts dans la pratique quotidienne. Par exemple, le 5S peut réduire le temps de recherche d'outils de 50%, selon la Lean Enterprise Research Centre, optimisant ainsi l'efficacité opérationnelle de l'équipement et des employés.

Favoriser la Communication Transparente pour Cultiver l'Engagement

Une communication transparente est la pierre angulaire d'une culture Lean efficace. D'après une enquête de Gallup, les entreprises qui communiquent efficacement sont 4.5 fois plus susceptibles de retenir leurs meilleurs employés. Encouragez une communication horizontale et verticale, où chaque membre de l'équipe peut partager ouvertement ses idées et ses préoccupations. Cela crée un environnement propice à l'échange de bonnes pratiques et à l'innovation continue.

L'Excellence Opérationnelle par le Leadership Participatif : Études de Cas

Le Leadership Participatif dans la Pratique

L'adoption d'une approche de leadership participatif est cruciale pour atteindre l'excellence opérationnelle. En impliquant les collaborateurs dans les processus décisionnels, les leaders Lean favorisent un environnement de travail collaboratif et innovant. Selon une étude publiée dans le Journal of Applied Psychology, les entreprises qui appliquent des stratégies participatives voient leur productivité augmenter de 12 à 15% par rapport à leurs concurrents. Cette méthode permet non seulement d'améliorer les performances, mais aussi de renforcer l'engagement des employés.

Témoignages de Succès et Résultats Quantifiables

Les témoignages de leaders ayant implanté des systèmes de management participatif abondent. Par exemple, chez Toyota, référence du Lean Manufacturing, le système de suggestion des employés entraîne la mise en œuvre de plus de 700 000 idées par an, conduisant à une économie annuelle significative. Ces chiffres mettent en évidence l'impact direct d'une culture d'amélioration continue sur les résultats financiers de l'entreprise.

Mettre en Place des Processus de Feedback Constructif

Un élément central du leadership participatif est l'établissement de processus de feedback où les employés sont encouragés à exprimer leurs idées et suggestions. Les instances de feedback constructif permettent l'identification et la mise en œuvre d'améliorations incrémentales, essentielles à l'excellence des opérations. Selon Forbes, les entreprises qui implémentent effectivement des processus de feedback obtiennent une amélioration de la performance de 14,9%.

Études de Cas Illustrant l'Impact du Leadership Participatif

- Dans le secteur de l'automobile, General Motors a transformé son usine de Baltimore en un modèle de réussite Lean, réduisant les défauts de qualité de 50% grâce à l'implication des ouvriers dans les décisions opérationnelles.

- Un fabricant d'électronique a vu sa productivité grimper de 30% après avoir instauré des routines de réunions matinales où les idées de chaque employé étaient discutées et évaluées.

Ces exemples démontrent que lorsque les dirigeants adoptent une approche participative, ils alignent les objectifs individuels avec ceux de l'organisation, créant un puissant moteur de progrès et d'innovation.

Indicateurs de Performance Clés (KPI) et Monitoring pour Leaders Lean

Optimiser la Performance avec des Indicateurs Clés

Un des fondements du leadership Lean réside dans sa capacité à identifier et suivre les Indicateurs de Performance Clés (KPI). Ces derniers fournissent une vision objective des progrès accomplis et du chemin restant à parcourir vers l'excellence opérationnelle. Selon une étude de l'American Productivity & Quality Center, l'application efficace des KPI dans le management Lean augmente le taux de réussite des entreprises de 60%. Chaque KPI doit être :

- Spécifique : clairement défini pour s'assurer que tout le monde comprenne ce qui est mesuré.

- Mesurable : quantifiable pour permettre des comparaisons dans le temps.

- Atteignable : réaliste et réalisable pour motiver l'ensemble des équipes.

- Relevant : en adéquation avec les objectifs stratégiques de l'entreprise.

- Temporel : pourvu d'une échéance claire, permettant de suivre les progrès.

Le Monitoring en Temps Réel pour une Réactivité Accrue

Dans le cadre du Lean management, le monitoring en temps réel des KPI se révèle être une stratégie gagnante. Cela permet une détection rapide des écarts et une intervention corrective plus efficace. Avec des technologies telles que l'Internet des Objets (IoT), il est aujourd'hui possible de suivre des indicateurs de performance de production, comme le taux de rendement synthétique (TRS), avec une précision exceptionnelle. Cette méthode proactive garantit une excellence opérationnelle soutenue et est soutenue par des rapports indiquant que des réactions rapides peuvent réduire les temps d'arrêt jusqu'à 50%.

L'Analyse des Données au Service du Leadership Lean

Les leaders opérationnels ne se contentent pas de compiler des données, ils les analysent pour en extraire des actions d'amélioration continue. L'analyse de données précises permet de convertir les informations collectées par les KPI en véritables leviers de performance. Cela se traduit souvent par une amélioration constante des processus et une optimisation de la chaîne de valeur. Par exemple, l'analyse approfondie des données de maintenance peut mener à une réduction de 30% des coûts liés aux pannes machine, améliorant ainsi les marges opérationnelles.

Favoriser le Dialogue autour des Indicateurs de Performance

Il est capital de créer une culture où les KPI ne sont pas perçus comme des outils de contrôle mais comme des catalyseurs de dialogue et d'amélioration. Les réunions d'équipe ciblant les KPI doivent encourager le partage d'expériences, et ce, à tous les niveaux hiérarchiques. La transparence et le partage des performances réelles par rapport aux objectifs permettent de renforcer l'engagement des équipes vers l'excellence opérationnelle et de promouvoir un environnement d'apprentissage continu.

-large-teaser.webp)